Защитный слой бетона для арматуры в фундаменте

Содержание:

- Основные нормы

- Как обеспечивается соблюдение требуемой толщины защитного бетонного слоя

- Преимущества

- Капитальный ремонт защитного бетонного слоя

- Защитный бетонный слой для арматурных прутьев

- Нормативные показатели

- Выбор толщины слоя

- Преимущества и недостатки армирование бетона

- Способы соблюдения рекомендованных нормативов

- Восстановление защитного слоя бетона

Основные нормы

Установленная оптимальная толщина бетонного ряда, регламентируется нормами, утвержденными органами исполнительной власти:

- Внутри домов, построек при оптимальном или повышенном показателе влажности – 2 см и больше;

- Внутри домов, построек при повышенном показателе влажности (в случае отсутствия дополнительной защиты) – 2,5 см и больше;

- Под открытым небом (в случае отсутствия дополнительной защиты) – 3 см и свыше;

- В почве (в случае отсутствия дополнительной защиты) – 4 см и свыше;

- Внутри фундамента – 4 см и свыше;

- При постоянном контакте с грунтом (наивысшая степень) – 7,6 см и больше.

Кроме того, этим документом рассчитаны значения для арматур и хомутов с поперечными металлическими составляющими.

В данном случае следует применять толщину пласта равную 1 см для высоты окружности арматуры меньше 25 см и на 0,5 см свыше при большей высоте указанного коэффициента.

Для осуществления проверки заливки защитного бетонного ряда применяют специальные измерительные приборы, в которые установлены магнитные датчики.

Как обеспечивается соблюдение требуемой толщины защитного бетонного слоя

В данной публикации мы не станем подробно останавливаться на иных правилах монтажа арматурного каркаса для фундамента. Это – очень обширная тема, и она хорошо рассмотрена в других статьях нашего портала.

Если ознакомиться с рекомендуемыми инструкциями (к которым ведут ссылки), то становится понятно, что величина защитного слоя закладывается уже при проведении расчетов каркаса и составлении чертежей будущей арматурной конструкции. Но как соблюсти это уже на практике?

Понятно, что нижний ярус арматуры должен быть приподнят над уровнем дна траншеи (котлована) на необходимую высоту. Полную безграмотность проявляют те «мастера», которые используют в качестве подпорок оставшиеся после монтажа опалубки обрезки доски или бруса. Дерево, во-первых, недолговечно, а во-вторых — не станет преградой для проникновения влаги. И в местах таких опор под подошвой неизбежно появятся очаги распространения коррозии стальной арматуры.

Допустимый, но, скажем прямо, не самый идеальный вариант – использовать для подкладок обломки кирпича или бетона. Все равно «герметичность» защитного слоя в точках опоры будет недостаточной.

Цены на бетономешалку

бетономешалка

Допустимый вариант подпорок под нижний ярус армирующего каркаса – обломки кирпича или старого бетона. Но все же – не без недостатков.

Оптимальным вариантом видится применение специальных полимерных стоек. Они выпускаются различной высоты, то есть имеется возможность подобрать именно такие, какие требуются для данной конструкции. Стоимость их, особенно на фоне общих затрат на создание фундамента — совсем невелика. Но зато они имею полую конструкцию, которая также заполнится бетоном при заливке, и арматура будет «запечатана» бетоном по все длине.

Специальный элемент — пластиковая стойка-«стакан», обеспечивающая требуемую толщину защитного слоя со стороны подошвы фундамента. Наверное, самое практичное и надежное решение проблемы.

Аналогичным образом удобнее всего поступить и для создания необходимого просвета между внешними продольными прутьями и стеками опалубки. При заливке весьма тяжеловесного бетонного раствора каркас может сместиться, и его требуется надежно зафиксировать в определенном положении. Для этого применяются специальные фиксаторы—«звездочки» требуемого радиуса. Устанавливаются они буквально одним движением, и проблема решается сама собой.

Что может быть проще – установить «звездочки»-фиксаторы, и необходимый просвет между арматурой и опалубкой не нарушится при заливке бетонного раствора.

Кстати, можно посмотреть интересный видеосюжет, в котором мастер делится секретом самостоятельного изготовления бетонных фиксаторов для арматуры. Очень неплохой вариант в тех случаях, когда нет возможности приобрести специальные «стаканы» или «звездочки».

Видео: Как можно самостоятельно изготовить фиксаторы для задания защитного бетонного слоя

Непосредственно перед заливкой бетона, после окончания монтажа арматурного каркаса, имеет смысл еще раз внимательно осмотреть созданную конструкцию. Случается, что какой-либо поперечный конструктивный прут своим торцом «опасно приближается» к стенкам опалубки. Лучше это устранить сразу – подрезать его для задания требуемого просвета. В противном случае именно в этой точке может образоваться скол бетонной поверхности, появиться поверхностная трещина. И хорошо, если этим все ограничится – хуже, когда такой участок становится очагом распространения масштабной эрозии бетона.

*******

Итак, для того чтобы создать равномерный защитный бетонный слой, необходимо выставить армирующий каркас с учетом установленных норм, то есть разместить арматурные пруты на заданном расстоянии ото дна и от стенок опалубки. При заливке бетонного раствора, его необходимо максимально равномерно и плотно распределить по всей емкости опалубки. Этим обеспечится равномерное распределение нагрузок, а металл арматурного «скелета» будет должным образом защищен от внешних воздействий, а значит — и от возникновения очагов коррозии. А это, в свою очередь – залог общей долговечности и надежности всего фундамента в целом.

Преимущества

Предварительно напряженный железобетон долгосрочно отодвигает время начала формирования расколов в изделиях, работающих на прогиб, сокращает глубину их раскрывания. Вместе с тем изделия приобретают повышенную жесткость, не снижая прочности.

Предварительно напряженным железобетонным балкам свойственно хорошо работать на сжатие и прогиб, имея одинаковую прочность по длине, что позволяет увеличивать ширину перекрываемых пролетов. В таких конструкциях уменьшаются размеры поперечного сечения, следовательно, сокращаются объем и вес комплектующих элементов (на 20 – 30%), а также расход цемента. Более рациональное использование свойств стали позволяет сокращать расход арматуры (стержневой и проволочной) до 50%, особенно из высокопрочных марок (A-IV и выше), имеющих значительный предел прочности. Химическая нейтральность бетона к стали способствует предохранению арматуры от коррозии. Вместе с тем повышенная трещиностойкость предохраняет напряженную арматуру от ржавления в сооружениях, которые находятся под постоянным давлением воды, иных жидкостей, газов.

Методы возведения зданий, используемые в строительстве каркаса, базируются на технологии предварительного напряжения конструкций из железобетона в процессе строительства.

Напряженная арматура, обжимающая бетон сборочных единиц, обеспечивает практичную их стыковку путем значительного сокращения расходования металла на стыках. Сборные и сборно-монолитные изделия из железобетонных напряженных конструкций могут состоять из стыкуемых частей с одинаковым поперечным сечением, которые по краям выполняются из ненапряженных облегченных (тяжелых) бетонов, а нагружаемый фрагмент — преднапряженный железобетон. Такая продукция имеет повышенную выносливость, компенсируя повторяющиеся динамические воздействия.

Данное свойство позволяет демпфировать изменения напряжений в бетоне и арматуре, вызываемые колебаниями внешних нагрузок. Повышенная сейсмическая стойкость зданий повышается за счет большой конструкционной устойчивости напряженного железобетона, обжимающего отдельные их фрагменты. Конструкция в предварительно напряженном виде обеспечивает большую безопасность, так как ее разрушению предшествует запредельный прогиб, сигнализирующий об исчерпании конструкцией прочности.

Капитальный ремонт защитного бетонного слоя

Полная замена пласта выполняется при нескольких этапах.

- Вначале определяют толщину отслаиваемого бетона, можно использовать специальный прибор.

- Затем полностью снимают прежний слой, оставляя только каркас из металла.

- При необходимости, арматуру вычищают от ржавых пятен, для этого можно использовать различные инструменты, щетку, или пескоструйную машину. После этого металлические элементы обрабатывают антикоррозийным средством.

- Затем подготавливают поверхность, и наносят бетон в несколько слоев при значительном давлении воздуха. При этом заполняются все пустоты, и щели, толщину ряда делают от 3 сантиметров.

При сооружении конструкции из бетона с использованием армирования, толщина защитного слоя должна соответствовать нормам. Если поверхность разрушена частично, то выполняют незначительный ремонт, заполняя дефекты раствором. При полном разрушении, прежний раствор очищают до основания, и заливку выполняют заново.

Защитный бетонный слой для арматурных прутьев

Арматурный металлопрокат – неотъемлемый элемент любой железобетонной конструкции. Прочный и долговечный, тем не менее, он неустойчив перед влагой, химическими соединениями. Чтобы каркас не ржавел и не разрушался, ему необходима защита в виде бетонной прослойки.

Для чего нужен защитный слой?

В соответствии с СП 50-101-2004 «Проектирование и устройство оснований и фундаментов зданий и сооружений» и СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры» каркас нуждается в защите от неблагоприятного воздействия окружающей среды.

Используемые методики антикоррозионной обработки арматуры (цинкование, оксидирование) не дают 100 % гарантии безопасности от ржавления. Поверхностная пленка не отличается высокой прочностью, к тому же ее толщина не превышает несколько микрон. Достаточно одного сварного шва либо неаккуратной транспортировки, чтобы нарушить ее целостность.

Следует учитывать и тот факт, что бетон почти на 40% состоит из тяжелых наполнителей в виде гравия или щебня. При заливке смеси в опалубку острые грани камней легко царапают цинковый или гальванический слой. Поэтому арматура с антикоррозионным покрытием используется для монтажа открытых каркасов или конструкций.

Арматурный скелет, расположенный в теле плиты или ленты фундамента, должен быть отгорожен от попадания воды, снега, растворителей и других едких жидкостей. Наиболее оптимальным решением является формирование прослойки, которая в нормативных документах получила название «защитный бетонный слой». Под этим словосочетанием подразумевается расстояние от поверхности арматурных стержней до ближайшей грани цементного камня. Такое сочетание обеспечивает:

- Правильную совместную работу всех компонентов железобетонной конструкции (бетон и металл).

- Защиту от коррозии и атмосферных воздействий (включая резкие перепады температуры, пожары и другие).

- Правильную анкеровку арматурных прутьев с возможностью устройства стыков и выводов на другой уровень.

Нормативные показатели

Строительные Нормы и Правила (СНиП) определяют следующие условия к устройству защитного слоя бетона для арматуры в фундаменте, которые обеспечат:

- совместную работу стальных и бетонных материалов с равномерным распределением нагрузок;

- устройство стыков арматурных элементов без уменьшения толщины покрытия;

- возможность анкерного закрепления деталей;

- надежную защиту металла от всех видов коррозии;

- устойчивость к воздействую высокой температуры.

Толщина слоя бетонной защиты принимается с учетом типа элементов, марки и диаметра арматуры, технической роли армирующего материала.

Для систем, не имеющих предварительного напряжения, минимальный покрывающий слой, в зависимости от условий эксплуатации и окружающей среды, приводится в таблице:

- в сухих закрытых помещениях – 20 мм;

- во внутренних помещениях с повышенной влажностью – 25 мм;

- на открытом воздухе – 30 мм;

- в грунте и на его поверхности – 40 мм.

Для сборных железобетонных элементов, изготовленных в заводских условиях, эти размеры допускается делать меньше на 5 мм. Однако, во всех случаях толщина не должна быть меньше диаметра арматуры.

В техническом руководстве по проектированию железобетонных изделий приведены дополнительные условия:

- для изделий из тяжелого бетона марки М250 и выше толщина слоя может быть на 5 мм меньше диаметра металлического стержня;

- то же относится ко всем ЖБК, изготовленным в заводских условиях;

- для предварительно растянутой арматуры, максимальный защитный слой бетона не превышает 50 мм.

При этом шаг поперечных арматурных прутов не должен превышать высоту сечения готового бетонного монолита, а для продольных — не менее 0,1 F, где F – площадь поверхности элемента.

В зависимости от типа строительных изделий, минимальная толщина бетона следующая:

- плиты и стенки толщиной до 100 мм – 10 мм, все остальные – 15 мм;

- балки, перемычки и ребра плит до 250 мм – 15 мм, для более толстых – 20 мм;

- колонны и стойки – 20 мм;

- сборный железобетон для фундаментов – 30 мм;

- фундаментный монолит, при наличии бетонной подготовки, – 35 мм, без подготовки – 70 мм.

Поперечные распределительные элементы всех видов изделий покрываются защитой 10-15 мм. Условия изготовления бетонных монолитов, работающих в условиях агрессивной среды, определяются СП и СНиП II-А.5-73.

Контроль минимального защитного слоя бетона для арматуры производится неразрушающими методами при помощи специального магнитного оборудования.

Выбор толщины слоя

Выбирается толщина предохранительного пласта бетона, исходя из строительных требований и правил, благодаря которым возможно определение требуемых значений в различных ситуациях. Таким образом, при возведении монолитных железобетонных построек используется толщина слоя на пять миллиметров меньше толщины сечения арматуры при условии применения тяжелого материала с мелкозернистыми гранулами.

Толщина слоя зависит и от толщины арматуры.

Толщина слоя зависит и от толщины арматуры.

При использовании арматуры с сечением от 4 до 18 мм соответствует толщина предохранительного пласта бетона от 10 до 25 мм. Применяются для крепежа арматуры фиксаторы «стульчик». В состав «стульчика» входят добавки, которые обеспечивают устойчивость к термическому воздействию. «Стульчик» не деформируется под арматурой в результате воздействия высоких температурных режимов, не трескается и не сыпется при низких температурах. Применение «стульчика» в строительстве монолитных конструкций позволит удержать правильное расположение арматурного каркаса внутри железобетона. Используя фиксатор «стульчик», гарантируется прочность и надежность сооружаемых зданий. При надобности создания предохранительного пласта толщиной от 30 до 50 мм, применяют «стульчик» большего размера. «Стульчик» для арматуры выпускается с шагом размером 5 мм.

Основные показатели

Показатели сооружений, используемые в промышленности, определяют минимальный пласт защиты в таких числовых показателях:

- в сборных фундаментах показатель соответствует тридцати миллиметрам;

- для плоских и рельефных плит, стен и панелей – двадцать миллиметров;

- в сборных фундаментах с применением бетонной подготовки – тридцать пять миллиметров;

- в фундаментах без подготовки из бетона – семьдесят миллиметров;

- в балках фундамента – тридцать миллиметров;

- в колоннах – двадцать миллиметров.

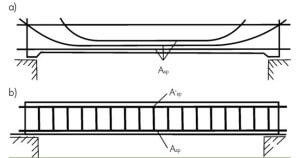

Арматура ненапрягаемая

Схема напрягаемого и ненапрягаемого продольного армирования балок.

Схема напрягаемого и ненапрягаемого продольного армирования балок.

При использовании защитных слоев в бетоне с ненапрягаемой арматурой, слой должен быть не меньше диаметра сечения стержня. Также плита толщиной десять сантиметров должна соответствовать слою в один сантиметр. Балки, высота которых достигает 25 сантиметров, должны обладать защитным слоем в два сантиметра. В строительстве фундаментов слой защиты составляет три сантиметра. При работе с бетоном, в состав которого входит стальной каркас, толщиной больше десяти сантиметров применяют пласт защиты пятнадцать миллиметров.

Арматура напрягаемая

В постройках из железобетона с наличием осевой напрягаемой арматуры в месте, где происходит нагрузка на бетонный раствор, предохранительный пласт должен быть не меньше 2 диаметров сечения арматуры. В некоторых случаях защитный пласт достигает трех диаметров. Однако диаметр сечения арматуры не должен быть меньше 0, 2 см.

В момент напряжения осевой арматуры на бетон в каналах нужно соблюдать расстояние между ними, но оно не должно быть меньше 20 мм.

В конструкциях промышленного назначения

В конструкциях промышленного назначения применяют предохранительный пласт толщиной:

- два сантиметра в плитах с плоской или ребристой поверхностью, стенах;

- два сантиметра при строительстве бетонных основ или фундаментных балок;

- двадцать пять миллиметров в фермах, колоннах, балках;

- два сантиметра при возведении построек под землей.

Чтобы обеспечить защитным пластом торец арматурной палки, применяют толщину слоя в 1 см для девятиметрового сооружения, 1,5 см для 12 метровой и 2 см для железобетонных построек, длина которых превышает двенадцать метров.

При негативных условиях окружающей среды

При неблагоприятных факторах внешней среды толщина защитного слоя бетона может отличаться:

- в случае наличия подготовки из смеси цемента с водой основы зданий и сооружений – не меньше 4 см;

- при постоянном соприкосновении сооружения с поверхностью земли – 7,5 см;

- при соприкосновении построек, в состав которых входит арматурный каркас, с поверхностью земли под действием неблагоприятных явлений природы – 5 см;

- если планируется эксплуатация зданий и сооружений на открытом воздухе – 3 см и больше;

- в железобетонных постройках присутствует влажность – 2,5 см.

Преимущества и недостатки армирование бетона

Армирование бетона – процедура, благодаря которой можно значительно увеличить долговечность любого здания. Она обладает следующими преимуществами:

- Конструкция может быть любых форм и размеров. При этом армирование значительно повышает ее прочность, устойчивость к разнообразным нагрузкам.

- Увеличивается долговечность.

- Здание избавляется от негативного влияния перегревов, морозов, сильных перепадов температур.

- Армированный бетон отлично переносит нагрузки на изгиб.

- Вероятность появления трещин в сооружении с армированным бетоном равняется нулю.

Несмотря на многочисленные преимущества, армирование бетона обладает некоторыми недостатками. Среди них:

- Вес конструкции после армирования значительно увеличивается. Это обязательно следует учитывать при проектировании.

- Если бетонное здание уже построено, то выполнить армирование практически невозможно. Это доставляет серьезные трудности.

Современные требования строительства предполагают обязательное армирование частных жилых коттеджей, перекрытий, конструкций монолитных зданий. Благодаря армированию бетона удается укрепить фундамент. Для выполнения работы используют различные материалы. Всего выделяют следующие типы армирования, среди которых:

- Усиление производится при помощи арматурной сетки, которые укладывают в 1 или 2 слоя.

- Усиление производится при помощи арматурной фибры или полипропиленового полотна. Это позволяет изменить структурную оболочку бетонной смеси. За счет этого повышается устойчивость конструкции, она легко выдерживает нагрузки на изгиб.

Если же армирование бетона производится при помощи полипропиленового волокна, то такая конструкция приобретает следующие свойства:

- Материал приобретает износостойкость;

- Бетон приобретает прочность на изгиб и сжатие;

- Бетон приобретает отличные водоотталкивающие свойства;

- Бетонная конструкция сохраняет эксплуатационные свойства после заморозков и резких перепадов температур;

- Практически к нулю сводится количество трещин в бетонной конструкции.

Способы соблюдения рекомендованных нормативов

Показатель, определяющий минимальную толщину защитного слоя бетона для арматуры, закладывают на стадии проектирования. Ссылаясь на требования СНИП 52-01-2003, определяют оптимальные габариты прослойки, заливаемой между стенками и кромкой металлического стержня.

Варианты подкладок под арматуру для выдерживания защитного слоя.

На практическом уровне требуется только добросовестно исполнять рекомендованные предписания стандартного регламента. Расположенный внизу каркас арматурной сетки необходимо приподнимать выше уровня почвы на минимальную величину, не выставляя металл непосредственно на подсыпку. Требуется использовать для получения бетонной прослойки подпорки, выполненные из всевозможных полимеров, бетона либо камня. Запрещено использовать древесину либо иные, влагопроницаемые и недолговечные материалы. Заливаемый раствор необходимо распределять равномерно по опалубке, запрещено допускать в массе любые неоднородности.

Чтобы в момент заливки выдержать рекомендуемую толщину слоя защиты, применяют следующие материалы и способы:

- Фиксаторы защитного слоя для арматуры. Это пластиковые элементы, имеющие вид круглых «звездочек» либо «стульчиков». Последние применяют для крепления арматурного каркаса, поднятия его выше основания. «Звездочки» надевают непосредственно на боковые ряды арматурного каркаса, используя специальную защелку.

- Сознательное удлинение некоторых металлических стержней. Они упираются в опалубку, позволяя бетону проникать в свободное пространство.

- Бетонные фиксаторы. Могут быть как заводскими, так и изготовленными самостоятельно, применяются для выдерживания горизонтального защитного слоя.

Рассмотрим подробнее самую популярную технологию — использование заводских фиксаторов.

Пластиковые фиксаторы

Чтобы быстро и максимально точно выровнять и зафиксировать арматурный каркас в опалубке, используют заводские пластиковые фиксаторы. Хотя разработано множество вариантов изделий, основными являются два – «стульчики» и «звездочки», все остальные модификации.

Вертикальные стойки в виде «стульчиков», являются измерителями защитного слоя бетона под арматурной сеткой, поскольку они приподнимают ее над опорой. Выпускают различной высоты, бывает неодинаковая опорная выемка для стержней. Подбор продукции проводят, согласно диаметру используемых прутков, а также запланированной высотой монтажа каркаса. Используются при армировании монолитных плит перекрытий, фундаментов, лестниц, перемычек, балок.

Круглые «звездочки» крепят на стержни защелками особого вида. Надевают их сверху на горизонтальные и вертикальные прутья. Подобранный по проекту радиус изделий не позволяет арматурному каркасу приближаться к стенке опалубки, тем самым гарантируя рекомендованную прослойку бетона для защиты металла.

Пластиковые фиксаторы обладают следующими преимуществами:

- обеспечивают точное соблюдение заданных параметров слоя защиты металла;

- сокращают время выполнения работ, гарантируя качество сформированной конструкции;

- снижают расходы, связанные с изготовлением монолитных железобетонных конструкций.

Основной причиной по которой застройщики используют такие элементы, является низкая их цена и простота использования.

Восстановление защитного слоя бетона

Защитный слой бетона представляет собой слой бетонной смеси, толщина которого равна расстоянию от поверхности до начала арматурных частей. Основное предназначение защитного бетонного слоя – предохранение арматуры от неблагоприятных воздействий внешней среды – повышенной влажности, нагрева, коррозии и др. Кроме этого, защитный слой необходим для закрепления арматуры в бетоне и обеспечения совместной работы железа и бетона.

В процессе эксплуатации зданий или сооружений строительные конструкции подвергаются жестким атмосферным воздействиям, главными из которых является периодическое увлажнение поверхности бетона и температурные колебания, которые приводят к постепенному разрушению защитного бетонного слоя. В нем появляются различного рода трещины и отслоения, происходит оголение арматуры и последующая ее коррозия. Все это говорит о необходимости восстановления защитного бетонного слоя.

В современной строительной индустрии существует ряд способов, применяемых для восстановления и укрепления защитного бетонного слоя. Рассмотрим их подробнее.

1. Оштукатуривание строительной конструкции плотным цементно-песчаным раствором с последующим нанесением трещиностойкого лакокрасочного покрытия;

2. Обетонирование поверхности цементным или полимерным бетоном, имеющим прочность не ниже восстанавливаемой конструкции.

3. Нанесение на поверхность специальных полимерных клеевых материалов.

4. Торкретирование бетонных поверхностей.

Первые три способа позволяют эффективно избавиться от повреждений защитного слоя, однако, не улучшают непосредственно эксплуатационные характеристики ремонтируемой конструкции. Кроме того, указанные способы не обеспечивают достаточное сцепление нового бетона или цементного раствора со старым бетоном, а полученный после восстановления защитный слой не обладает приемлемой прочностью, водонепроницаемостью и коррозионной стойкостью. Применение специальных клеевых составов осложнено высокой стоимостью работ и плохой совместимостью материала ремонтного слоя с материалом ремонтируемой конструкции по деформационным свойствам.

Торкретирование может применяться на поверхностях с любыми неровностями, расположенными в любой плоскости. Главным достоинством торкретбетона является высокая прочность сцепления ремонтного слоя с поверхностью ремонтируемой конструкции. Получаемый после торкретирования бетонный слой обладает повышенной плотностью, механической прочностью, водонепроницаемостью и морозостойкостью. Кроме этого, значительно улучшаются физико-механические свойства ремонтируемой бетонной поверхности – на 40% повышается прочность на изгиб, на 15% – прочность на сжатие и на 5 и более процентов – упругость бетона. Важными преимуществами торкретирования являются высокая производительность (а, как следствие, – скорость) и низкая себестоимость строительных работ.

Существует два метода торкретирования – «мокрое» торкретирование и «сухое» торкретирование.

При «мокром» торкретировании смесь цемента, воды и специальных добавок готовиться заранее, а уже затем через транспортировочный шланг подается на ремонтируемую поверхность. «Мокрое» торкретирование обладает следующими преимуществами – однородный состав бетона, возможность проведения работ в тесном помещении, минимальный отскок и др. Данный способ торкретирования применяется для ремонта больших поверхностей (площадью от 2 тыс. кв.м.).

При «сухом» торкретировании торкрет и вода смешиваются только на выходе из сопла торкрет-установки. Применение метода «сухого» торкретирования не требует подготовки основания ремонтируемой поверхности, позволяет за один проход наносить толстый слой торкрета и дает возможность осуществлять ремонтные работы с перерывами (в отличие от «мокрого» торкретирования, при котором приготовленная смесь должна использоваться непрерывно).

Таким образом, торкретирование бетонных поверхностей – самый быстрый и эффективный способ восстановления защитного слоя бетона. Данный способ уже много лет применяется строительной . Основополагающими принципами работы компании являются высокая скорость и качество работ, применение передовых технологий и материалов. Высококвалифицированные специалисты и большой опыт позволяют ООО «СДТ» гарантировать качество работ по восстановлению защитного слоя бетона методом торкретирования. Вот по этой ссылке вы можете более подробно узнать о том, как осуществляется торкретирование бетонных поверхностей, ценах и сроках выполнения работ.