Изготовление пеллетса в домашних условиях

Содержание:

- 3 Перечень оборудования

- Этапы изготовления пеллет своими руками

- Самостоятельное изготовление

- Выбираем качественные пеллеты для отопления

- Что из себя представляют пеллеты?

- Принцип работы и особенности конструкции

- Виды

- Преимущества гранул перед дровами

- Ошибки при эксплуатации пеллетных печей

- Преимущества и недостатки

- Преимущества

- Положительные особенности

- Как сделать своими руками?

- Сорта пеллетов

- Выбор производства пеллет как бизнес

- Самодельные грануляторы

3 Перечень оборудования

Основной элемент производства — гранулятор (пеллетайзер). Мастеру необходимо принять решение, покупать готовое оборудование или сделать его самому. Промышленные аппараты просты в управлении, обладают высокой производительностью, позволяют получать материал отличного качества. Однако стоит промышленный гранулятор довольно дорого, и срок его окупаемости составит несколько лет. Поэтому тем, кто хочет сэкономить на оборудовании, стоит попробовать собрать пеллетайзер самостоятельно.

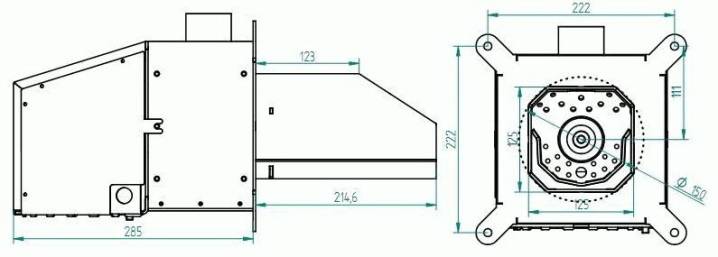

Сделать чертёж гранулятора для опилок своими руками довольно просто. Аппарат состоит из матрицы, редуктора, барабана, электрического двигателя и катков. Все необходимые компоненты, кроме двигателя, можно приобрести в магазине или сделать самостоятельно.

Чаще всего используют два вида матриц. Одна производит цилиндрические, другая — плоские пеллеты. Пеллетайзер первого типа актуален для крупных производств. Второй тип больше подходит для личных хозяйств. В такой аппарат сырьё засыпается сверху, а катки, прокатываясь по нему, выдавливают массу.

Матрицу можно присоединить и к прессу ручного типа. Следует учитывать, что в таких аппаратах изготавливают пеллеты только из мягких материалов — лузги, жмыха, листвы и т. п. Производительность ручного гранулятора довольно низкая, а сила сжатия — небольшая. Поэтому для заготовки топлива понадобится немало сил и времени.

Этапы изготовления пеллет своими руками

При производстве биотоплива в домашних или заводских условиях необходимо пройти несколько важных этапов.

- Крупное первоначальное дробление. В дробилку помещается исходное сырье. После подобной обработки размер материала должен составлять 25х25х2 мм.

- Сушка. Отходы деревообрабатывающей промышленности повышенной влажности плохо прессуются и не подходят для сжигания. Поэтому необходимо пройти процедуру сушки, в результате которой влажность опилок составит всего 8–12%. Для этого подойдет ленточная либо барабанная сушка.

- Мелкое дробление. Подготовленное сырье должно иметь размеры около 4 мм, поэтому необходимо использовать соответствующую дробилку. Качественное сырье после такой обработки имеет вес в 150 кг на 1 м³. Данного результата можно достигнуть, выбрав молотковую мельницу.

- Водоподготовка. Иногда гранулы в процессе производства становятся слишком сухими. Если их влажность составляет менее 8%, сырье не будет прессоваться, поэтому пеллеты погружают в специальную емкость с водой или паром.

- Прессование. Благодаря такой обработке осуществляется изготовление цилиндров диаметром в 6–25 мм. Для этой цели используется пресс с цилиндрическими либо плоскими матрицами. В процессе формирования гранул выделяется лигнин, благодаря которому самые мелкие частицы аккуратно склеиваются между собой.

- Охлаждение. При прессовании температура гранул поднимается до 70–90˚C . Соответственно, пеллеты нужно охладить, а затем немного просушить.

- Расфасовка. Топливные пеллеты очень часто хранят в бункерах. Чтобы качество материала не ухудшилось, допускается расфасовка по мешкам. В продажу биотопливо поступает в упаковках весом в 20 кг.

Многие люди, учитывая преимущества материала, задумываются о самостоятельном производстве топлива. Так, при желании можно заняться изготовлением соответствующего станка, хотя для этих целей проще всего купить готовый небольшой гранулятор. Также, если вы хотите заняться производством пеллет своими руками, понадобится установка для сушки и дробления материала. Соответственно, создание гранул может оказаться экономически невыгодным. Это действительно актуально лишь при постоянном наличии недорогих или бесплатных опилок и прочих отходов деревообрабатывающей промышленности.

аналога барабанной сушилки

Особое внимание нужно уделить типу древесины. Для изготовления пеллет не подойдут опилки тополя, липы или ивы

Такой материал рассыплется при незначительном механическом воздействии, поэтому стоит отдать предпочтение хвойным породам. Природная смолистость этой древесины обеспечит прочность и устойчивость гранул.

Современные пеллеты считаются отличным топливом для обогрева жилых и производственных помещений. Можно дополнительно сэкономить на таком материале. Для этого достаточно заняться изготовлением гранул в домашних условиях. Чтобы все получилось правильно, следует предварительно посмотреть соответствующие видео.

Самостоятельное изготовление

Для изготовления пеллет используются как целые производственные линии, так и мини-грануляторы. Последние оснащаются самыми разными видами приводов: начиная от дизельных двигателей, заканчивая приводами вала трактора. Последний вид привода обеспечивает наиболее высокую производительность.

Полностью укомплектованная производственная линия выглядит так:

- Измельчитель (щепорез);

- Сушилка;

- Гранулятор;

- Вентилятор или другой охладитель для пеллет.

Выбирая гранулятор, стоит знать, что агрегат, оснащенный электродвигателем довольно большой в размерах, и может использоваться только стационарно. Что касается грануляторов с дизельными двигателями – они достаточно мобильны и могут применяться там, где древесное сырье всегда находится в больших количествах: лесопилки, мебельные фабрики и др.

Охарактеризовать конструкцию гранулятора вкратце можно так: это емкость, в которой установлена матрица. Матрицы бывают двух видов:

- Цилиндрическая;

- Плоская.

Названия говорят сами за себя. Цилиндрическая матрица – это перфорированный барабан, внутри которого находятся вращающиеся катки. Дробленая биомасса вдавливается в круглые отверстия барабана, прессуется и срезается ножами.

Плоская матрица – это плоский диск, закрепленный на валу гранулятора. Принцип работы такой же, как у цилиндрической матрицы.

Аппарат работает от редуктора и двигателя мощностью не менее 15 кВт. Для крепления матрицы используется вертикальный или горизонтальный вал. Дополнительные составляющие гранулятора: емкость для биомассы и готовых пеллет.

Чтобы изготовить гранулятор своими руками понадобятся следующие материалы:

- металлические уголки, листы, элементы крепления;

- матрица;

- вал вращения;

- сварка, болгарка, набор электродов, сверл и других расходных материалов.

Начинать следует с создания станины. Для этого уголок разрезают и соединяют куски сваркой. Далее, с помощью сварки и металлического листа делается основание гранулятора – короб.

В верхней горизонтальной грани вырезается отверстие по диаметру матрицы. Оно используется также для загрузки сырья. По окружности отверстия необходимо сделать бортик из листа шириной 7–10 см. Крепится все с помощью сварки.

В нижней части сварки вырезается отверстие диаметром по размеру вала вращения матрицы. На боковой грани делается квадратное отверстие для выхода готовых пеллет. К нему крепится металлический лоток небольшого размера.

Вал вращения устанавливается и закрепляется в короб с помощью гаек. Матрица крепится на валу так, чтобы ее поверхность и верхняя грань короба находились на одном уровне. Короб устанавливается и крепится на станину с помощью болтов. Двигатель так же прикрепляется на станину. Вал мотора и матрицы соединяется ремнем.

На верхнем отверстии короба устанавливается раструб. Так, сырье будет засыпаться наиболее удобно. Раструб можно сделать из жестяного ведра без дна или металлического листа. В завершение устанавливается каток на матрицу. После этого агрегат полностью готов к работе.

Что касается требований к сырью, то они не такие уж и высокие. Главное, чтобы фракции были однородной массой сторонних без примесей (камней, железа, песка и т. д.) размером не более 5 см. Влажность не столь принципиальна, ведь для ее регулировки есть сушка.

Если говорить об опилках, то лучше всего прессуется сосна. Допускается примесь листвы и хвои. Хвойные деревья наиболее привлекательны не только для производства, но и для рядового потребителя.

Выбираем качественные пеллеты для отопления

Очень важно научиться выбирать качественные пеллеты из всех представленных, чтобы обеспечить бесперебойную и эффективную работу твердотопливного котла

При выборе пеллет, необходимо обращать внимание на следующие характеристики:

- Аромат (сырье должно источать сладковаты запах, напоминающий клей).

- Размеры (длина должна быть в пределах 5 см, для обеспечения необходимого всасывания, а диаметр должен составить 6 или 8 мм).

- Цвет (изделия имеют светлый и темный цвет, остерегайтесь серых гранул, скорее всего они длительное время провели в сыром помещении и образовался грибок).

- Поверхность ( она должна быть ровной и гладкой, что свидетельствует о тщательной прессовке).

- Отсутствие пыли (если в топливе содержится много пыли, то это свидетельствует о низком качестве горючего и его скором истирании).

Лучше всего сохранять пеллеты в закрытых мешках, так в его составе будет меньше пыли.

Что из себя представляют пеллеты?

Пеллетами принято называть гранулы отходов от деревообрабатывающего и сельскохозяйственного производства, которые спрессовываются в процессе изготовления.

Пеллеты — это экологически чистое сырье, которое не вызывает аллергических реакций, так как в его состав не входят различные химические примеси и добавки.

Для нашего государства, пеллетное отопление сравнительно новый вариант обогрева частных домов, которое появилось в связи с подорожанием электроэнергии, дизельного горючего. Таким образом, мы получили альтернативный источник тепловой энергии, который пришел к нам с Европы.

С течением времени на рынке появляется все больше производителей пеллет, что сделало его не только доступным для массового использования, но и более дешевым. Ранее гранулы изготавливали только из отходов древесины или угля, сейчас же в их состав может входить кукуруза, шелуха и солома.

Принцип работы и особенности конструкции

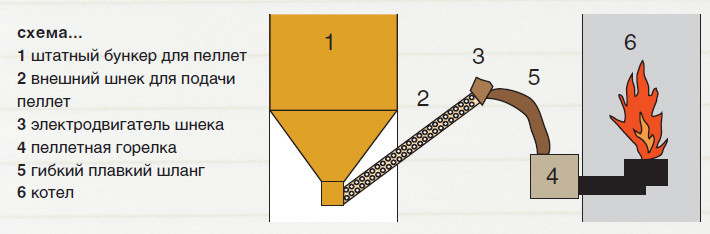

Основной принцип работы агрегата – сочетание шнековой технологии и запального механизма, гарантирующего быстрое воспламенение. Схема пеллетного котла включает в себя эти особенности и предполагает, что процесс сжигания гранулированного топлива сопровождается принудительным поступлением воздуха, именно поэтому в ней присутствует вентилятор. Принцип работы предполагает, что автоматика розжига срабатывает только после того как топливо хорошо разгорится. Непосредственно в процессе горения брикетов образуются горячие дымовые газы. Выходя из топки, они попадают в теплообменник, где передают 95% выделившегося тепла.

Общая схема

Дальнейшая работа проходит так:

- продукты горения поступают в зольник;

- автоматическая подача воздуха позволяет поддерживать оптимальные параметры котла по выработке тепла (участие человека в этом процессе не предусмотрено).

Настройка и последующее за ней управление может производиться, если возникнет такая необходимость, с помощью вмонтированного пульта ДУ. Возможность установки максимальных для данного помещения и минимальных температурных значений позволяет обеспечить стабильную поддержку оптимальной для него температуры.

Особенности работы печи – при достижении максимальной температуры для агрегата дальнейшая подача топлива автоматически прекращается. Новое поступление становится возможным только после того, как температура упадет до минимальных показателей. Также к особенностям конструкции следует отнести:

- камера сгорания небольшая;

- до 72% теплосъема проходит в конструкции;

- средняя температура удаляемых в процессе воздействия пламени газов, составляет 1500;

- горелки объемного типа за счет чего достигается высокий показатель КПД (до 96%);

- некоторые агрегаты могут быть оснащены контуром горячего водоснабжения (дополнительное отопление в доме).

Выделяют 3 основных типа оборудования:

- пеллетные котлы, предназначенные для гранулированного топлива, произведенного из древесины;

- комбинированные печи/котлы, способные короткое время работать на дровах или угле;

- Универсальные по использованному топливу пеллетные котлы (горелки) – для них подойдет любой вид твердого топлива.

Виды

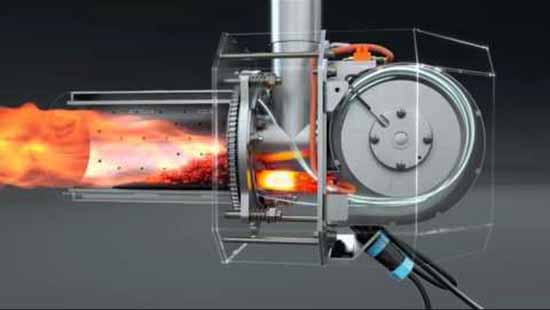

Факельные

Такие горелки для твердотопливных котлов характерны в основном для российской продукции. Огонь устремляется в боковую плоскость. Подача пеллет происходит по горизонтальному шнеку либо с использованием вакуумной трубки. Тяга в котел должна обеспечиваться принудительно. Давление воздуха, создаваемое вентилятором, вполне соответствует потребностям отопительного оборудования; в зависимости от формирующихся завихрений, горение происходит более или менее стабильно.

Факельные горелки обеспечивают превосходную эффективность рабочего процесса. Закладывать внутрь можно практически любое горючее. Помимо пеллет самых разных типов, допускается использовать даже обычную сухую щепу, подходящую по размеру. Устройство использует эффект наддува. Плавность регулировки обеспечивается прямой связкой между вентилятором и автоматической системой управления.

Преимущества гранул перед дровами

В предыдущем разделе мы обозначили некоторые достоинства пеллет. Теперь предлагаем выделить все их плюсы по сравнению с недорогим твердым топливом — дровами:

- благодаря высокой плотности и небольшой влажности удельная теплота сжигания гранул достигает 5 кВт/кг, в то время как высушенная древесина даст 4,5 кВт максимум;

- по тем же причинам КПД пеллетных котлов отопления составляет 80—85% против 75% у традиционных дровяных;

- мелкая структура и прочность гранул позволяют автоматизировать процесс подачи топлива и управления горением;

- поскольку производители не используют для изготовления гранул химических добавок, горючее по экологичности не уступает дереву;

- низкая зольность (у древесных изделий – 0,5—1%, у агропеллет – до 4%) дает возможность увеличить интервал между чистками теплогенераторов до 7 дней.

Важный момент. Дерево высыхает до влажности 15% в течение 2 лет, поэтому домовладельцы редко занимаются сушкой и топят свежесрубленными дровами. Реальная теплоотдача в этом случае составляет 2—2,5 кВт/кг с поправкой на КПД котла. Сколько при этом образуется золы и сажи, легко определить по ежедневной очистке агрегата.

Недостатки у пеллет тоже есть. Топливо стоит в 2,5—3 раза дороже свежесрубленных дров, настолько же выше цена автоматизированных теплогенераторов по сравнению с обычными ТТ-котлами. Львиная доля этой стоимости припадает на пеллетную горелку и электронный блок управления.

Покупать пеллеты нужно в запаянных мешках либо организовать в домашних условиях сухое место для хранения, например, закрытую емкость. В отличие от древесины, напитавшиеся влагой гранулы попросту рассыпаются в труху и для дальнейшего использования не годятся.

Ошибки при эксплуатации пеллетных печей

Котел на пеллетах может быть дорогим и качественным, но если выбор аппарата был неверным, неизбежно разочарование. Основная ошибка заключается в общем несоответствии котла целям потребителей. Необходимо чётко осознавать свои потребности и то, насколько печь способна их удовлетворить. В первую очередь оборудование нужно оценивать с точки зрения его типа и критериев выбора.

Распространённая ошибка – некорректный расчёт мощности котла и теплопотерь помещения. Результат – слишком низкая или высокая температура. Лучше потратить больше времени, но сделать правильные расчёты. А ещё лучше доверить это специалисту.

Плохая работа печи – ещё одна досадная проблема. Связана она обычно (если речь не идёт о некачественном оборудовании) с типичными для России реалиями – упомянутыми неважным качеством электросетей и топлива.

Вкратце перечислим ещё тройку возможных неприятностей:

- искрение дымохода; причина – неправильный выбор последнего;

- разлетающаяся по комнате древесная пыль; причина – некорректный выбор места для печи;

- повышенная частота наполнения зольника; причина – неверная настройка пеллетной горелки.

Преимущества и недостатки

Качественно составленная схема современного котла на прессованных древесных отходах, должна учитывать все существующие у печей этого типа достоинства и недостатки. Преимущества, которые предлагает печь в процессе использования:

- Экономичность (для отопления не нужно использовать дров или угля).

- Высокое КПД (выше только у газовых котлов и печей).

- Качественное оборудование (даже самодельная печь должна быть собрана из хороших материалов).

- Отопление на пеллетах отличается высокой теплотворностью.

- Стоимость топлива ниже аналогов.

- Долговечность и надежность работы.

- Полная безопасность эксплуатации печи.

- Автоматизация процесса подачи топлива.

- Нет необходимости в постоянном контроле со стороны человека (печь автоматизирует процесс подачи пеллет, поддержание температуры).

Дополнительное преимущество печей – отсутствие любых неприятных запахов и характерного при горении черного дыма, что повышает экологичность конструкции.

Чертежи, если печь самодельная, должны учитывать и существующие недостатки:

- Высокая стоимость импортных комплектующих, используемых для самостоятельного сбора печи.

- Сложности с закупкой гранул, так как этот вид топливных элементов недостаточно хорошо развит в нашей стране.

- Необходимость использования электричества для работы и корректных показателей приборов автоматики.

Важно учитывать! Отключение на 7-10 часов допустимо и не потребует новой настройки. Перенастройка системы потребуется, когда электричество отсутствует более 10 часов

Рекомендуется обеспечить печь самостоятельным источником электричества – установить генератор, который будет подключен к котлу.

Преимущества

Многие люди выбирают пеллеты, сделанные своими руками, благодаря плюсам такого биотоплива:

- лучшая теплоотдача в отличие от других видов топлива;

- необходимость минимальной площади для хранения;

- возможность расположения рядом с жилыми помещениями, ведь материал не имеет биологической активности;

- возможность создания своими руками, просмотрев соответствующее видео;

- отсутствие пыли, что делает топливо безопасным для аллергиков;

- возможность рационального применения различных отходов;

- отсутствие в составе загустителей и других химических веществ;

- получение тепла при минимальном выбросе углекислоты;

- доступная цена, которую можно снизить посредством производства топлива в домашних условиях.

Положительные особенности

Описываемое оборудование имеет автоматическую систему зажигания, а также является пожаробезопасным. Потребитель будет иметь возможность снизить расходы за счет незначительной стоимости пеллет. Помимо прочего, на обслуживание не потребуется тратить дополнительных средств. Вы можете рассчитывать на высокий коэффициент полезного действия, а период эксплуатации подобного оборудования составляет 20 лет, что будет зависеть от правильности изготовления и эксплуатационных особенностей. Устройство не зависит от центральных источников отопления и тарифов на такие услуги.

Как сделать своими руками?

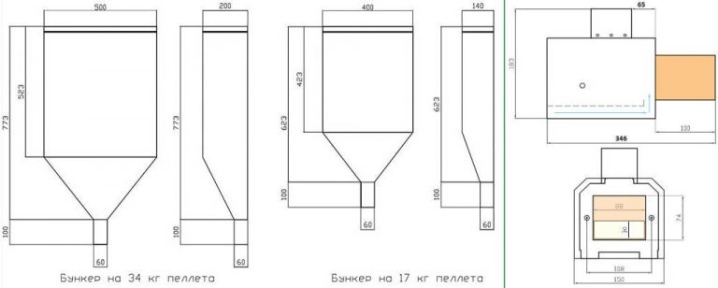

В качестве основы для пеллетной самодельной горелки можно взять схему, рассчитанную на емкость бункера 17 или 34 кг. Ширина чаши бункера при этом составит 40 и 50 см, а его общая высота — 87,3 и 72,3 см соответственно. Ширина горелок сверху – 20,5 и 14 см соответственно. Стоит присмотреться и к таким чертежам с размерами — они относятся к одной из серийных моделей, но это даже хорошо, поскольку свидетельствует об отличной проработке конструкции.

Конструкции в целом несложны. Однако очевидно, что горелки из обычной конструкционной стали мало прослужат из-за контакта с пламенем, разогревающимся до 1000 градусов и более. Придется подбирать более стойкие материалы.

Своими руками гораздо проще изготовить гравитационную модель

Но к ее созданию надо подходить с большой осторожностью, потому что вероятность ЧП очень уж велика. Наиболее ответственная деталь – «корзина». Прорези в ее задней стенке не должны быть сплошными, к тому же их размер должен быть меньше габарита пеллет

Иначе топливо станет застревать и появится закоксовывание

Прорези в ее задней стенке не должны быть сплошными, к тому же их размер должен быть меньше габарита пеллет. Иначе топливо станет застревать и появится закоксовывание.

Промежуток, отделяющий заднюю стенку от донца корзины, должен быть минимум 6 мм. При этом он должен быть хотя бы на 2 мм меньше габарита пеллет. Переднюю стенку желательно оборудовать сплошными прорезями. В идеале внизу они должны быть открыты. Заднюю стенку наклоняют чаще всего под углом 45 градусов. Обычный расчет часового расхода — на 2-3 кг топлива.

Бункеры важно защищать от «проскока огня». В качестве образцово защищенных подойдут бункеры от горелок «Пеллетрон». Емкости 34 кг хватит для прогрева в течение 24 часов

Вторичный воздушный канал обычно напоминает по форме букву Г с верхним изломом, что гарантирует интенсивное перемешивание и чуть лучший КПД

Емкости 34 кг хватит для прогрева в течение 24 часов. Вторичный воздушный канал обычно напоминает по форме букву Г с верхним изломом, что гарантирует интенсивное перемешивание и чуть лучший КПД.

Чтобы упростить сборку камеры сгорания, придется:

- начертить развертку;

- свернуть материал;

- заблаговременно проклепать или точечно проварить стыки.

Сорта пеллетов

- Высший. Это топливо относится к премиум-классу. Такие гранулы получили дополнительное название – «белые». Так как при их производстве используется высококачественное сырье, стоимость горючего выше других сортов. Обычно они выпускаются нескольких цветов: светло-коричневые, белые, бежевые. Такие гранулы изготавливаются из дубовых или буковых опилок. Сырьем может служить любая твердая древесина.

- Промышленные. Так как в состав гранул входит кора дерева, они отличаются от других своим темным цветом. Пеллеты имеют высокую теплотворность, однако их зольность превышает 0,7%. Цена индустриальных гранул немного ниже стоимости горючих веществ премиум-класса.

- Агропеллеты, так называемый стандарт. Они являются одним из видов промышленных гранул. Для производства используется шелуха гречки или стебель подсолнуха. Пеллеты имеют темный оттенок, их зольность составляет более 3%. Они отличаются низкой теплотворностью, не превышающей 15 МДж/кг. Эти гранулы стоят недорого и применяются в качестве горючего для промышленных котлов.

Выбирая пеллеты для обогрева своего дома, нужно обязательно учитывать следующие важные моменты:

- наличие сертификата качества, в котором указывается состав гранул; он должен отвечать действующим стандартам; лучше, если такие пелетты будут соответствовать европейским нормам по типу ENplus;

- теплотворность (не меньше 4200 ккал/кг);

- зольность (не более 0,5-1%);

- влажность (не больше 8-14%).

Выбор производства пеллет как бизнес

В первую очередь необходимо оценить востребованность продукции, которую будет производить новое предприятие, и определиться с тем, в каком регионе открывать его наиболее целесообразно. Основной тенденцией мирового развития является повышение интереса к альтернативным и возобновляемым источникам энергии, а также существенным ужесточением требований к их экологической безопасности.

Пеллеты являются продуктом переработки отходов предприятий различного назначения:

- деревообрабатывающих;

- лесопильных;

- ряда пищевых производств;

- с/х.

Часто указанную продукцию именуют древесными гранулами или «евродровами», но производство пеллет может быть организовано с использованием отходов любого из упомянутых выше производств.

Основными сферами использования пеллет являются, в первую очередь, энергетика:

- генерация тепловой и электроэнергии;

- когенерация на электростанциях и котельных;

- частные домовладения (котлы, работающие на пеллетах, или комбинированные, пеллетно — газовые);

- продукция широко востребована производителями такого продукта, как наполнитель для кошачьих туалетов.

Возможны варианты использования пеллет в отраслях вспомогательного значения. Например, для работы парогенераторов промышленного назначения, абсорбентов и т.п.

Линия по производству пеллет, ориентированная на внутренний российский рынок является сегодня не особенно прибыльным, так как объём потребления крайне незначителен. Основными потребителями упомянутой продукции выступают государства Западной Европы и Китай.

Можно организовать пеллетное производство, значительно различающихся по составу из-за исходного сырья (чистые древесные опилки, древесина с определённым процентом коры, соломы. жмыха и т.п.). Чем больше примесей, тем существеннее зольность готовой продукции и, соответственно, ниже её качество, а значит и стоимость.

Наиболее дорогими и высококачественными считаются пеллеты, у которых упомянутый показатель не превышает полутора процентов. Именно эта продукция является наиболее востребованной для пеллетных котлов, установленных в частных домах, а также для производства наполнителя.

Если показатель в 1,5% по зольности превышен (1,5 – 5,0) %, то использовать пеллеты в качестве топлива можно только на крупных промышленных установках.

При этом следует иметь в виду, что единых международных стандартов на данную продукцию не существует. Поэтому следует внимательно ознакомиться с требованиями действующих нормативов именно в той стране, в которую планируется организовать поставку готовых пеллет. И именно с этим учётом подбирать оборудование по производству пеллет.

Диаметр готовой продукции может задаваться диапазоном 5,0 – 10,0 мм, а её длина, соответственно 6,0 – 75,0 мм. Различаются требования к зольности продукции (высший сорт в USA ≤ 1,0%, в Европе ≤ 1,5 %. Сорт «стандарт» соответственно ≤ 3,0%);

- сырьевой рынок;

- ведущие производители, уже работающие на данном рынке (уровень конкуренции);

- наличие платёжеспособного спроса (описание потребителей упомянутой продукции);

- анализ существующих цен, их динамика и ёмкость имеющегося рынка;

- выбор технологий, по которым будут организовано производство гранул. Определение поставщиков необходимого для этого оборудования.

Реализовать проект можно в любом регионе России.

Для анализа сбыта продукции требуется получение возможно более полной характеристики целевого рынка, на которые планируется выходить с пеллетами.

По результатам анализа собранной информации разрабатывается стратегия маркетинга, которой будет следовать новый завод или производственный комплекс, и проводится выбор бизнес-модели будущего предприятия, которая будет положена в основу производства древесных гранул.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

Принципиальная схема шнекового экструдера (гранулятора)

Устройство основного узла гранулятора с плоской матрицей

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Стоимость традиционных энергоносителей повышается, и все чаще владельцы частных домов решают использовать для отопления различные виды биомассы. Один из таких видов топлива — пеллетное. Оно представляет собой прессованные гранулы, а в качестве материалов можно использовать мелкие древесные опилки, торф, солому и т.д. Так как производство этого вида топлива в странах СНГ развито слабо, многие люди решают делать пеллеты своими руками.