Рецепт изготовления шлакоблока: ингредиенты и процессы

Содержание:

- Пескоблоки изготовленные методом объемного вибропрессования

- Как вставить блок в Автокаде?

- Станки для блоков своими руками

- Технология изготовления блоков

- Самодельный станок для изготовления блоков

- Керамзитоблоки своими руками

- Модель#

- Блоки для строительства дома ячеистые: преимущества и недостатки

- Оборудование и инструменты

- Возможности LibreOffice Draw

- Классификация вибростанков

- Ценовая политика

- Блоки из шлака как строительный материал и их применение

- Самостоятельное производство шлакобетонных блоков – рецептура

- Как готовится раствор на станок для изготовления шлакоблоков

- Различное количество ячеек в форме

- Своими силами изготавливаем продукцию, используя станок для производства блоков

- Сравнение изделий самостоятельного и заводского выпуска

- Технология производства

Пескоблоки изготовленные методом объемного вибропрессования

Это универсальный вариант, равноценно применяемый в многоэтажном строительстве и частном секторе. При изготовлении строительного материала используется цементно-песчаная смесь с включением в состав добавок. Изделия подвергаются прессованию в специальных формах, высушиваются инфракрасным излучением.

Для достижения оптимальной прочности, блоки хранятся при комнатной температуре в хорошо проветриваемых помещениях.

| Достоинства | Недостатки |

|

|

Для стен из пеноблоков затраты на утепление будут значительно ниже, чем для бетонных или кирпичных конструкций.

Как вставить блок в Автокаде?

Каким образом можно вставить блок на чертеж?

Для вставки блока необходимо:

1. Перейти на вкладку «Вставка» → панель «Блок» → команда «Вставить».

Рис. 6. Вставка блока в Автокаде.

2. В появившемся диалоговом окне вставки блоков нужно указать следующее:

— в поле «Имя» выбрать имя из списка определений блоков. Миниатюра внешнего вида блока поможет осуществить правильный выбор.

— указать точку вставки, масштабный коэффициент и угол поворота. Точку вставки лучше указывать непосредственно на чертеже. Для этого нужно установить опцию «Указать на экране». Для других параметров можно ввести конкретные значения (см. рис. 7).

Рис. 7. Диалоговое окно «Вставка блока» в Автокаде.

Как видите, создание блоков в AutoCAD — задача несложная!

P.S. Старайтесь использовать блоки чаще, и вы сразу увидите, насколько сократится ваше время создания чертежей.

Блоки

Станки для блоков своими руками

Для того, чтобы хорошо утрамбовать смесь для блочных стройматериалов, можно пользоваться вибростолом или изготовить станок для блоков своими руками с прикрепленным к боковине вибратором. На фото 7 предложен чертеж вибрационного станка. Готовую конструкцию оснащают ручками, которые помогают снять матрицу без повреждения сырой бетонной заготовки. Приваренные к несущей раме колесики создают передвигающееся устройство.

Фото 8 предлагает поэтапное изготовление оборудования на одну заготовку. Оно сходно с производством форм без двигателя. Прикрепленный вибратор облегчает работу и делает готовый стройматериал более качественным. Применение станочного оборудования для изготовления стройблоков – совсем несложное. Но, при работе с ним следует придерживаться техники безопасности.

Технология изготовления блоков

После того как готова форма, приступаем непосредственно к замесу раствора и формированию шлакоблоков. На многих видео в интернете можно увидеть, что мастера делают это на улице. Но, согласитесь, погода может преподнести сюрпризы в виде осадков и тогда вся работа пойдет насмарку. Еще одна причина перенести процесс в помещение — ровная поверхность пола. Для того чтобы блоки хорошо просохли, в помещении должна быть хорошая вентиляция.

Процесс изготовления шлакоблока в домашних условиях с помощью опалубки (формы):

- в бетономешалку или другую емкость для замешивания помещаются все необходимые компоненты в нужных пропорциях. В принципе процесс замешивания раствора для шлакоблоков схож с технологией замеса бетона;

- перед залитием раствора в форму, ее стенки изнутри смазываются обработанным машинным маслом. Делается это для того, чтобы уже высушенные блоки легче извлекались из нее;

- готовый раствор выкладывается в форму. После заливки раствора, стенки формы простукивают молотком. Это позволяет не только равномерно распределиться раствору, но и выйти всему лишнему воздуху из него. При необходимости раствор добавляют, а поверхность выравнивают лопаткой;

- для образования пустот в форму с раствором равномерно вставляются две стеклянные бутылки, через время их можно вытащить;

- после всех необходимых манипуляций, форму перемещают на открытую местность для высыхания;

- через 40 минут шлакоблок подсохнет и можно будет разобрать форму. Снимаются боковые стенки, крышка и низ;

- в таком виде шлакоблоки оставляют до полного застывания. Обычно на это уходит от суток до четырех дней.

Процесс изготовления шлакоблока в домашних условиях с помощью вибростанка:

- как и в случае с формами, сначала замешивается раствор;

- в форму выкладывается готовая смесь, и станок включается на несколько секунд. Это необходимо для утрамбовки. После отключения станка, если раствор не доходит до края формы, его добавляют. Разравнивают верх, до появления на поверхности краев цилиндров;

- опять включается станок примерно на 10-15 с.;

- после полной усадки раствора, форма сверху прижимается специальным прессом. Пресс опускают и поднимают 3-4 раза, пока раствор полностью не утрамбуется;

- не отключая вибрации, форма снимается, и шлакоблоки остаются сушиться примерно на неделю;

- при необходимых условиях: высокой влажности воздуха и теплого воздуха, шлакоблок полностью затвердевает в течение месяца. Если на улице очень жарко, необходимо периодически смачивать поверхность блоков водой. Это предотвратит их растрескивание.

Для получения гладкой и ровной поверхности шлакоблоков, их после извлечения из формы, укладывают на резиновую поверхность.

Важно: для того чтобы избежать деформации или разлома готовых изделий, складывать их друг на друга можно только после полного затвердения. https://www.youtube.com/embed/m9LVqLzw5Es

Самодельный станок для изготовления блоков

Это устройство даст возможность получать более надежные строительные материалы, а также ускорить сам процесс производства. Сборка его не обещает особых трудностей при изготовлении, однако такое оборудование будет в состоянии поспорить даже с заводскими аналогами.

Самый элементарный вариант вибропрессовочного станка состоит из матрицы, ручного пресса и вибратора. Чтобы минимизировать физические нагрузки, «давилку» легко усовершенствовать — применить рычажную систему.

Материалы, инструменты

Чтобы собрать станок для изготовления блоков, необходимо подготовить и/или приобрести:

- листовой металл, минимальная толщина — 3 мм;

- трубы для пустот, диаметр — от 8 до 10 мм;

- швеллера, полосы металла (3 мм);

- электродвигатель (до 1 кВт);

- болгарку, диск для металла;

- сварочный аппарат;

- слесарный инструмент;

- тиски;

- шплинты;

- крепеж: болты, гайки, шайбы.

Размеры и форму матрицы выбирают самостоятельно, так как эти параметры зависят лишь от масштабов производства блоков.

Как делают оборудование?

Изготовление самодельного вибропрессовочного станка происходит по такому сценарию:

- Из листового металла болгаркой вырезают заготовки для стенок формы, а также для внутренних перегородок. К высоте прибавляют лишние 50 мм, они будут необходимы для трамбовки бетона.

- Трубу режут на такое количество отрезков, сколько необходимо для пустот всех кирпичей, изготавливаемых одновременно. Каждый из них должен иметь по три отверстия. Длина каждого элемента меньше высоты матрицы: разница составляет 3-5 мм.

- Цилиндрические отрезки превращают в конусные. Трубы сначала разрезают до середины, затем обжимают заготовки в тисках. Теперь черед сварочных работ: это соединение сторон обжатых труб, глухое заваривание элементов с двух сторон.

- Следующий шаг — соединение каждых трех заготовок металлическими пластинами. Затем добавляют с обоих краев «трубчатого» ряда по пластине для крепления к стенкам. В них делают отверстия для фиксации к проушинам.

- Посередине каждого отсека делают пропилы. С внешней стороны формы приваривают проушины. Они дают возможность временного крепления труб для получения пустот. В этом случае, убрав цилиндры, можно делать полнотелые шлакобетонные блоки.

- Сваркой снаружи длинной (либо поперечной, это зависит от размеров станка) стенки приваривают четыре болта для фиксации электродвигателя-вибратора. Сверху приваривают металлический фартук, а по краям — лопасти.

- Из толстой пластины делают пресс с ручками и отверстиями для труб-ограничителей. Диаметр их немного больше, чем у труб: пресс должен опускаться вглубь матрицы на 50-60 мм, но не более.

- Монтируют двигатель. На вал приваривают эксцентрики. Это болты, которые фиксируют параллельно валу, оставляя место для гаек. Оси крепежей должны совпадать. На болты накручивают гайки, они дадут возможность изменять силу и частоту вибрации.

- Станок чистят, полируют, грунтуют, сушат, потом окрашивают. Последние необходимые операции — шплинтование (стопорение) резьбовых соединений, заземление электрической части.

Производительность

Этот агрегат не сможет гарантировать больших объемов продукции, однако и цели такой в домашнем хозяйстве обычно не ставят. Говорят, что работая вдвоем с матрицей на несколько шлакобетонных блоков, за день можно изготовить десятки камней. Тут цифры очень разнятся, поэтому приводить их в качестве примера не имеет смысла.

Керамзитоблоки своими руками

Если в вашем регионе с керамзитом проблем нет, можете считать, что вам повезло: керамзитобетон, несмотря на дешевизну, встречается в продаже редко, но этот строительный материал характеризуется целым спектром положительных свойств. Для изготовления керамзитоблоков потребуется:

- собственно керамзит;

- цемент;

- песок;

- вода.

Основным материалом для создания смеси будет керамзит мелкой фракции

При замешивании раствора важно придерживаться определенной последовательности: в воду добавляется керамзит, затем – цемент, в завершение – песок. Пропорции раствора следующие: на девять литров воды использовать 54 кг керамзита, 9 кг цемента и 27 кг песка. Получится смесь весом около 100 килограмм, с выходом готовых блоков в количестве 9-10 штук

Получится смесь весом около 100 килограмм, с выходом готовых блоков в количестве 9-10 штук.

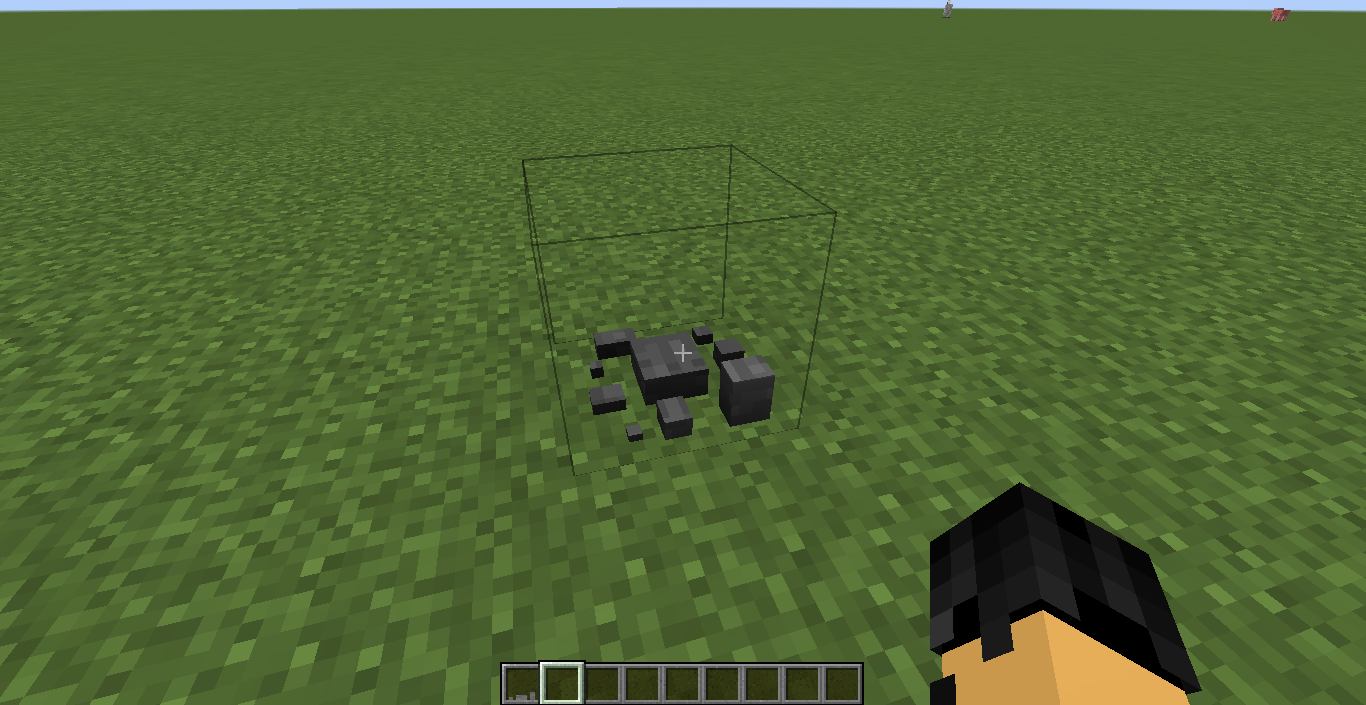

Модель#

Для начала добавим такой код в BlocksRegister, в метод setRender

Создадим файл . По пути:

Теперь Вы должны создать тип рендера блока, Вы можете создать как стандартный тип рендера блока, примером может послужить камень, так и тип рендера в виде модели. Вот пример стандартного типа рендера:

Название файла должно быть таким же как и в -> , в переменной !

Теперь Вам надо создать . По пути:

В этом файле будет хранится информация о состояниях блоков. (Подробнее про состояние блоков, вы сможете прочитать в следующей статье)

Если ваша текстура к модели берётся из самого Minecraft, то (modid) прописывать не надо! В примере с объёмной моделью я решил использовать текстуру камня из Minecraft.

— modid нашего мода.

— регистрируемое имя нашего блока.

Когда ваша модель готово, добавьте её по пути:

Добавим в ClientProxy, в метод init такой код .

И вот, что в конечном итоге у нас может получится.

Блоки для строительства дома ячеистые: преимущества и недостатки

Каждый материал успешно используется для строительства дома из блоков

Данный тип объединяет три вида: газобетонные, пенобетонные, газосиликатные блоки. Каждый материал успешно используется для строительства дома из блоков, но неспециалисту сложно определить характерные особенности видов. Разберем принципиальные отличия.

Пено-, газобетонные блоки

Материалы различаются по способу производства. Для формирования пены используется пенообразователь, в результате чего получается элемент с замкнутой внутренней структурой, для газа же применяется химическая реакция, образующая структуру открытой формы. Изготовление же блока может быть одним из двух способов: Строительство дома из газолисиликатных блоков своими руками

- Заливка смеси в форму, изготовленную под малоразмерные элементы;

- Заливка монолитного куска с последующим разрезанием на сегменты.

Пенобетонные блоки уступают газобетонным по усадке материала и повышенному уровню гигроскопичности, более того, газобетон считается лучше по теплоизоляционным качествам.

Технологические особенности возведения домов из блоков пенно-, газобетона

Главное достоинство материала то, что построить дом можно самому

Главное достоинство материала то, что построить дом можно самому. При этом совсем не нужно обладать огромным опытом. Точность форм и размеров, определяемая классность и разнообразие вариантов элементов помогают подобрать материал для любого типа несущих конструкций. Скрепляются же блоки обычным цементным раствором или клеевым составом.

Положительные и отрицательные качества блоков газо-, пенобетона:

- Хорошая проницаемость стеновых конструкций;

- Высокие показатели энергосбережения;

- Достаточная несущая способность каждого блока;

- Огнестойкость;

- Экологичость;

- Долговечность;

- Морозостойкость.

Это были плюсы, минусы следующие:

- Высокая гигроскопичность, причем если выбирать газобетон, то чем выше плотность материала, тем выше и впитываемость;

- Мостики холода снижают показатель энергосбережения.

Строиться из блоков данного типа можно и нужно, если продумать тепло и гидроизоляцию. К плюсам добавляется общая экономия: на материале, обустройстве фундамента (легкий вес блоков снижает требования к несущей способности основы), применении услуг специалистов. А вот общий процесс строительства дома из блоков покажет видео.

Газосиликатные блоки

Материал ячеистой структуры с высокими теплоизоляционными свойствами, производимый автоклавным способом

Материал ячеистой структуры с высокими теплоизоляционными свойствами, производимый автоклавным способом. Делается из того же сырья, что и газобетон, но отличие в большей доли извести. Именно такая добавка вызывает споры о вредности продукта, однако люди много лет кряду белили свои дома и используют данный способ по сю пору, не испытывая особых неудобств.

Достоинства газосиликата не исчерпываются только высокими показателями – материал имеет предельно низкую цену, да и возможность обустройства несущей стены в один ряд в широтах плюсовых температур тоже добавляет продукту популярности. Однако, если бывают заморозки, газосиликатные элементы нуждаются в дополнительном утеплении. Причем лучше всего совмещать процесс с гидроизоляцией из-за высокой впитывающей способности блоков.

Оборудование и инструменты

Чтобы самостоятельно изготовить бетонные блоки для строительства, потребуются такие инструменты и оборудование:

- бетономешалка – для автоматического замеса бетонной массы;

- большое корыто из металла, лопата – для ручного замеса;

- мастерок – для накладывания массы в формы;

- формы для заливки блоков.

Необходимо изначально определиться, какого размера будут бетонные блоки для строительства. Исходя из этого, можно планировать, как изготовить форму для них. Формы делают из пластика, силикона, металла и дерева.

лучше всего для форм подходят фанера, ДСП или металл

Также для прессовки используют специальный станок. Его можно приобрести в готовом виде или также сделать самостоятельно. Если не планируется масштабное производство, то можно приобрести ручной или полуавтоматический вибропресс.

Возможности LibreOffice Draw

LibreOffice Draw позволяет создавать рисунки различной сложности и экспортировать их с использованием нескольких общепринятых форматов изображений. Кроме того, можно вставлять в рисунки таблицы, диаграммы, формулы и другие элементы, созданные в программах LibreOffice.

Векторная графика

Объекты векторной графики создаются в LibreOffice Draw с использованием линий и кривых, определённых с помощью математических векторов. Векторы описывают линии, эллипсы и многоугольники в соответствии с их геометрией.

Создание трёхмерных объектов

С помощью LibreOffice Draw можно создавать простые объёмные объекты, например, кубы, сферы и цилиндры и даже изменять освещение объектов.

Сетки и направляющие

Сетки и направляющие помогают визуально выровнять объекты в рисунке. Можно также выбрать привязку объекта к линии сетки, направляющей или к краю другого объекта.

Связывание объектов для отображения отношений

Объекты LibreOffice Draw могут быть связаны специальными соединительными линиями для отображения отношений между объектами. Эти линии прикрепляются к точкам соединения на рисованных объектах и перемещаются вместе с ними. Соединительные линии полезны при создании организационных и технических диаграмм.

Отображение размеров

На технических диаграммах часто указываются размеры объектов на чертеже. В LibreOffice Draw размерные линии могут использоваться для расчёта и отображения линейных размеров.

Галерея

Галерея содержит изображения, анимационные, звуковые и другие элементы, которые могут быть вставлены в рисунки или в другие программы LibreOffice.

Форматы графических файлов

Программа LibreOffice Draw позволяет экспортировать файлы в различных графических форматах, например, BMP, GIF, JPG и PNG.

Бесплатная программа для векторной графики

Чтобы получить Draw, вам достаточно установить LibreOffice. Скачайте и установите последнюю версию LibreOffice с официального сайта: https://ru.libreoffice.org/download/

Классификация вибростанков

Данный подвид строительного оборудования массовому потребителю практически незнаком, но вибропрессы изготовляются многими отечественными фирмами. Единого стандарта, касающегося принципов расчета конструкции, здесь нет, но классификация таких агрегатов существует, пускай даже условная. Вибростанки разделяются по следующим признакам:

- по способу управления (от ручных до полностью автоматизированных);

- по количеству производимых блоков за один рабочий цикл;

- по типу производимой продукции (пустотелой/монолитной);

- по степени удобства и практичности в эксплуатации.

Устройства, позволяющие производить за один цикл несколько шлакоблоков, отличаются большей производительностью, но требуют использования физического труда и задействования в технологическом процессе нескольких работников.

Самой важной частью станка является форма

Профессиональный вибростанок для блоков может производить более трех единиц готовой продукции за цикл. Будучи оснащенным множеством дополнительных устройств и приспособлений, высокопроизводительный вибростанок существенно облегчает рабочий процесс, предполагая использование минимальных объемов ручного труда.

Стоимость таких устройств может сильно разниться, ведь они ориентированы на разные категории потребителей. Станки бюджетной категории отличаются настолько простой конструкцией, что некоторые специалисты предпочитают делать такие агрегаты самостоятельно. При этом технические характеристики самодельных вибростанков по важным эксплуатационным характеристикам не уступают заводским.

Ценовая политика

Дополнительно для наладки качественного процесса, особенно изготовления бетонных частей потребуется присутствие вибросита, необходимого для ускорения процесса просеивания песчаной смеси. Это требуется для улучшения качества готового бетона. Стоимость оборудования начинается от 20 тысяч.

Ради экономии мастера могут пытаться заниматься просеиванием вручную, но подобный процесс будет длительным и затратным.

Еще одной важной деталью оборудования служат формы, куда потребуется размещать подготовленную смесь. Они могут быть изготовлены из металла или пластика

Металлические формы для производства строительных блоков

Второй вариант более дешевый. Размер форм подбирается с учетом размерности готового изделия. Стоимость формы, вместимостью на 35 изделий будет составлять примерно 40–45 тысяч рублей.

Перечисленное оборудование необходимо при решении изготавливать бетонные части самостоятельно в условиях гаража или небольшой мастерской. Если планируется начинать бизнес на уровне промышленных объемов, потребуется приобретение автоклава, позволяющего производить качественный бетон. Его стоимость начинается от миллиона рублей.

Блоки из шлака как строительный материал и их применение

Материал представляет собой одну из разновидностей стройматериалов, внешне похожий на камень. В его основе лежит наполнитель (шлак), а в качестве связующего элемента выступает раствор из цемента. Шлакоблоки используются для строительства небольших домов. Материал обладает хорошей теплоизоляцией, а также изолирует звук.

Имеется два основных варианта изготовления шлакоблоков: промышленным способом и домашним.

В состав стройблока входят следующие компоненты:

- песок;

- отсев из гранита;

- шлак;

- керамзит;

- цемент;

- щебень;

- кирпичный камень;

- щебенка.

Для создания блоков своими руками применяются специальные станки небольших габаритов. Помимо станка оборудование для производства шлакоблоков в домашних условиях включает в себя:

- строительную тележку;

- бетономешалку;

- сито;

- лопату.

Самостоятельное производство шлакобетонных блоков – рецептура

Станок для изготовления шлакоблоков своими руками

Для изготовления шлакоблоков на самостоятельно изготовленном оборудовании необходимо подготовить следующие материалы:

- портландцемент с маркировкой М400 и выше;

- отсев или мелкий щебень;

- шлак или золу от сгорания угля;

- просеянный песок;

- воду.

Используются следующие рецептуры шлакобетонного состава:

- перемешайте портландцемент со шлаком в пропорции 1,5:8. Постепенно разводите смесь водой, количество которой не должно превышать половину объема цемента;

- смешайте щебеночный отсев, цемент и угольную золу в пропорции 4:1:4. Добавляйте воду в бетоносмеситель до пластичного состояния раствора.

Возможны рецептуры, предусматривающие использование гранулированных шлаков, пластификаторов, кварцевого песка и кирпичного боя.

Портландцемент с маркировкой М400

Как готовится раствор на станок для изготовления шлакоблоков

Важно правильно приготовить раствор, чтобы изготовленный в домашних условиях шлакоблок, обладал требуемыми свойствами. Необходимые материалы:

- угольная зола или металлургический шлак;

- просеянный песок;

- мелкофракционная щебенка или отсев;

- цемент М400 или М500.

Само название говорит за себя из чего делается данный блок, а изготавливается он из угольного шлака, который остается после топки котлов в угольной котельной

Используйте следующие рецептуры:

- смешайте золу с цементом в соотношении 7:2, добавьте воду до пластичной консистенции;

- перемешайте золу и отсев в равных соотношениях, добавьте 10–12% цемента от суммарного объема, разбавьте водой.

Выполняя смешивание, руководствуйтесь проверенными на практике рецептурами.

Различное количество ячеек в форме

В зависимости от масштабности производства и возможностей, изготавливают формы для блоков своими руками, рассчитанные на 1-2 изделия, 6-8 изд., 10-14 шт., 21- 30 ед. и др.(фото 1). Они рассчитаны для изготовления цельных блоков и изделий с пустотами различной формы. Поменяв размеры матрицы, можно производить блоки, пригодные для стен и для фундамента. Потому размеры блоков и их количество может быть разным (ф.2). Для удобства извлечения готового изделия, следует предусмотреть разборную конструкцию. Материалом для изготовления форм может быть металл, водостойкая фанера, древесина. Формы – это своего рода съемная опалубка, которая позволяет изготовить качественный строительный материал с нужными заданными характеристиками.

Формы для блоков различной величины

Заготовки стенок для форм

Цилиндры для заполнения пустот

Строительные пустотелые блоки

Своими силами изготавливаем продукцию, используя станок для производства блоков

Используя самостоятельно изготовленный станок для блоков, проводите работы по следующему алгоритму:

- Установите оборудование на ровной площадке.

- Подключите электрическое питание.

- Приготовьте шлакоблочный раствор.

- Залейте подготовленную смесь в форму.

- Включите вибродвигатель на 2–3 минуты.

- Добавьте шлакобетонную смесь до верхнего уровня.

- Поставьте защитную крышку и включите вибратор.

Уплотните массив. Крышка должна дойти до касания с упорами, расположенными в соответствии с высотой блока. Затем снимите ящик и дайте отстояться заформованному блоку до схватывания массива. После аккуратного извлечения, шлакобетонные изделия просушите в закрытом и проветриваемом помещении.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

По сравнению с автоклавным газобетоном домашние блоки являются менее прочными. Также заводской материал имеет лучшие показатели морозостойкости, хрупкости, теплопроводности.

Технология производства

Гидравлическая установка для производства строительных блоков

Технология производства строительных блоков состоит из трех этапов:

I этап: подготовка бетона.

II этап: производство блоков.

III этап: просушка и складирование готовых блоков.

I этап: подготовка бетона.

Подготовка бетона осуществляется несколькими стадиями.

- Необходимо засыпать 3 лопаты мелких отсевов и 3 лопаты гранулированных шлаков.

- Засыпать одну лопату цементного песка.

- Старательно перемешать.

- Добавить в 8–10 литров воды 260 миллилитров это половина 0,5 литровой банки, раствора УПД. Раствор смеси необходимо приготовить так: на 45 литров емкости необходимо высыпать 0,8 кг УПД и старательно перемешать.

- Тщательно перемешать. В этом случае бетон тщательно пропитывается смесью УПД.

II этап: производство блоков.

Аппарат для формировки блоков

1). Засыпать в вибростанок подготовленный бетон. Краткосрочно, на 2–3 секунды включить вибратор и когда бетон осядет одним движением, разровнять плоскость осевшего бетона.

2). Установить прижим и, не прилагая особых усилий надавить на него, включить вибратор.

Блок с прямоугольными и круглыми пустотами вибрирует 5–6 сек. до того момента, когда прижим опускается на ограничители.

Полные, узкие блоки (их 2 шт.) вибрируют 4–6 секунд.

3). При вибрации поднимается станок, а блоки остаются на площадках.

III этап: просушка и складирование готовых блоков

Сушка для строительных блоков

Используя УПД завершенные блоки нужно убрать с площадки и переложить на склад через 6–7 часов. Не используя УПД – через 48 часов. По истечении этого времени блоки не распадаются, при условии соблюдения технологии их производства и пропорций бетона.

Класть на склад завершенный блок разрешается в пирамидальные штабели. В один блок на 3–4 см, с пространством между блоками, которые нужны для последующего высыхания боковой грани.

В каждой из таких пирамид – 110 штук блоков. Каждая пирамида должна быть промаркирована датой и временем производства финального блока. Это необходимо для реализации. На 5, 6 день блоки отгружаются.