Как сделать бетон: пропорции составляющих для раствора и способы замеса

Содержание:

- Щебень

- Виды заполнителей для бетонных растворов

- Характеристики бетона

- Как сделать мытый бетон своими руками

- Компоненты бетона

- Способы замеса бетона

- Что такое бетонная смесь, и из чего она состоит

- Использование дополнительных добавок

- Как сделать правильно бетон – пропорции раствора

- Основные пропорции

- Компоненты бетона

- Марки прочности бетона

- Способы искусственного нагрева и прогрева бетона

- Пропорции компонентов бетонного раствора

Щебень

Марку (прочность) щебня лучше всего выбрать в два раза больше, чем расчетную марку бетона. Это обуславливается тем, что проектная (28 суточная) марка бетона всегда намного ниже, чем его реальная прочность, которая появится в течение полугода-года. А прочность щебня не изменяется с течением времени, вот их и нивелируют. Делается это на всякий случай, без обязательного согласования с проектными требованиями запаса прочности. Вырезка из ГОСТа 26633-91

Есть три основных видов щебня:

— Известняк (средняя прочность 500-600). Известняк чаще всего используется для производства бетонов марок м-100-м-300 из-за сравнительно низкой морозоустойчивости, но некоторые его виды (до 800) подходят для более прочного бетона — до м-350.

— Гравий — самый распространенный наполнитель из-за набора всех необходимых характеристик для производства большинства бетонных смесей. Основные виды гравия (прочностью 800-1000) могут быть использованы для получения марки бетона вплоть до м-450 (но не выше м-400). Его рекомендуют для частного строительства — из-за относительной дешевизны и достаточной для индивидуального строительства прочности.

— Гранит — самый прочный из перечисленных наполнителей (м до 1400). Обладает низким водопоглощением и повышенной морозоустойчивостью. К примеру, при строительстве дорог разрешен только гранитный щебень.

Кроме этого, со щебнем связаны некоторые моменты, которые необходимо учитывать: лещадность, процент зерен слабых пород и другие.

Виды заполнителей для бетонных растворов

Заполнитель в бетонных смесях является компонентом, который определяет прочность, плотность и вес готового изделия из бетонной смеси. Современные заполнители для бетонов различаются по происхождению (искусственные и природные), размеру и весу. Таким образом, на сегодняшний день существует такого вида перечень из основных, наиболее применяемых видов заполнителей в строительстве:

- песок;

- щебень;

- шлак;

- керамзит;

Заполнители, как правило, являются качественными материалами и брака как такового в них нет. Однако, есть пару нюансов, которые жизненно важны, в прямом смысле этого слова. Первый нюанс — если приобретаете заполнитель сомнительного поставщика, то стоит проверить его счетчиком гейгера на наличие повышенного радиационного фона. Второе — примеси, то есть, например, песок может содержать настолько много глины, что раствор выйдет испорченным.

Заполнитель песок. Данный компонент является натуральным, мелкофракционным (размером до 5 мм) ископаемым, которое добывают разными путями. Так, различают речной и овражный песок, которые имеют происхождение, соответственно их названиям.

Есть важный нюанс: овражный песок имеет примесь глины и не может быть использован в бетонных растворах, предназначенных для изготовления железобетонных и иных несущих нагрузки (находящихся под напряжением) элементах.

Он широко распространен в мелкофракционных растворах, на основе вяжущих цемента, извести и гипса для применения в работах по оштукатуриванию помещений и работах по кирпичной кладке. Растворы на песчаном заполнителе принято считать легкими.

Заполнитель щебень. Это природного происхождения каменный материал, который имеет фракцию от 5 мм до 40 мм и считается что высокой плотности его разновидности являются ходовыми для тяжелых видов бетонных растворов.

Бывает нескольких разновидностей, к тяжелым относятся: пемзы, вулканического шлака, вулканического туфа и туфовых рядов. Легкие же состоят из карбонатных пород (известняка, извести-черепашника) с кремнеземистых пород (опоки, трепела, диатомита, спонголита).

При изготовлении состав бетона необходимо понимать, что форма щебня имеет важное значение, от которого зависит качество бетона. Наилучшая форма считается округлой или квадрата подобной, так как лучше всего укладывается и образует равномерное распределение заполнителя в вяжущем

Кроме того, имеет место и фракция заполнителя, которая чем меньше, тем считается смесь более легкая в укладке. Кроме того, чем меньше фракция щебня, тем меньше расход мелкого заполнителя в смесь (щебня).

Заполнитель шлак. Разнообразный заполнитель, разновидностей которого уйму и бывают они искусственного и природного происхождения.

Гранулированный шлак является искусственным заполнителем, так как является отходом от промышленности из доменных печей (пережег) и бывает разной формы и фракции. Бывает также отход от пережога топлива, так называемая зола-унос, размер частиц которых не превышает 0,14 мм и используется она как добавка в бетон, относиться к мелкофракционным заполнителям.

Что касается натурального шлака, то это обломки вулканических пород стекла, предоставляемые в сыпучем виде и в виде обломков. По причине пористой воздушной структуры, они обладают малым весом и плотностью, отсюда и применение их в составах легких бетонов обоснованно.

Бетон с содержанием данного природного или искусственного вида наполнителя соответственно называется шлакобетоном. Такой бетон применяется в второстепенном бетонировании и не может иметь применение для производства ответственных, несущих элементов.

Заполнитель керамзит. Пожалуй, самый популярный заполнитель среди легких бетонов с повышенными тепло/звукоизоляционными свойствами. Получают его путем обжига специальных сортов глины, которая заранее подготавливаются в виде гранул. После обжига глина вспучивается и твердеет, в результате чего образуются прочные, пористой структуры гранулы с фракцией 5мм – 40 мм.

Также имеется и песок из керамзита, который представляет собой гранулы-зерна фракцией до 5 мм соответственно. Имеется в продаже керамзит разных марок, которые определяют его плотность.

Состав бетона с таким заполнителем называют керамзитобетоном и используют для черновых бетонных стяжек полов, блоков для перегородок и других, второстепенных, не ответственных работ.

Характеристики бетона

Составляющие бетонной смеси

Прочность

Бетонный раствор представляет собой смесь цемента, песка, наполнителя и воды в определенных пропорциях, которые изменяются в зависимости от назначения бетона и марки цемента. При необходимости в раствор добавляют пластификаторы. Самая важная характеристика бетона – это его прочность на сжатие, которая измеряется в МПа (мега паскалях). Именно по этому показателю бетон разделяют на классы. А вот марка бетона указывает на количество цемента в составе раствора.

Класс бетонаСредняя прочность данного класса, кг с/кв.смБлижайшая марка бетона

| В 5 | 65 | М 75 |

| В 7,5 | 98 | М 100 |

| В 10 | 131 | М 150 |

| В 12,5 | 164 | М 150 |

| В 15 | 196 | М 200 |

| В 20 | 262 | М 250 |

| В 25 | 327 | М 350 |

| В 30 | 393 | М 400 |

| В 35 | 458 | М 450 |

| В 40 | 524 | М 550 |

| В 45 | 589 | М 600 |

| В 50 | 655 | М 600 |

| В 55 | 720 | М 700 |

| В 60 | 786 | М 800 |

Бетон марки М100 и М150 (В7,5 и В12,5) чаще всего используется как прослойка под основной фундамент, для изготовления стяжек, бетонирования дорожек. Бетон М200-М350 наиболее востребован: он применяется в строительстве фундаментов, для изготовления стяжек, бетонных лестниц, отмосток. Растворы более высоких марок используются преимущественно в промышленном строительстве.

Основные характеристики бетона

Вода

Вода должна быть максимально чистой, без примесей, грязи, глины, грунта. Нельзя брать сточную жидкость из болот, стоячих источников, химически загрязненную. Раствор просто не будет хорошо схватываться. В среднем, воды нужно половину от массы цемента.

Наполнитель

Есть наполнитель мелкий – песок, и крупный – гравий, щебень. Для легких смесей – керамзитовый наполнитель, шлак, кирпичный или известняковый щебень. Есть правило: прочность крупного наполнителя — в два-три раза больше проектной прочности готового раствора. Щебень создает своеобразный силовой скелет для смеси.

Заполнитель должен быть максимально чистым, без земли, веток, грунта, а особенно глины. Его иногда промывают, просеивают на стройплощадке. Допустимое количество примесей: 35% для щебня, 5% – для песка. Органические примеси разрушают раствор изнутри. Рекомендуют просеять, промыть и высушить наполнитель перед применением.

Пластичность

Важной характеристикой бетона является его пластичность. Чем пластичнее раствор, тем лучше он заполняет конструкцию опалубки

При низкой подвижности бетона в стяжке или фундаменте остаются незаполненные участки, что приводит к постепенному разрушению бетонной плиты. Для стандартных конструкций применяют бетон с пластичностью П-2 или П-3, для опалубки сложной формы и в труднодоступных местах рекомендуется использовать раствор П-4 и выше.

Водонепроницаемость и морозостойкость

Водонепроницаемость зависит от количества и марки цемента в растворе. Чем выше марка, тем устойчивее бетон к воздействию влаги. Морозостойкость бетона достигается путем добавления в состав пластификаторов. Следует учесть, что такие растворы очень быстро схватываются; если неправильно рассчитать количество смеси или использовать ее при низкой температуре, бетон превратится в монолитную глыбу прямо в емкости.

Как сделать мытый бетон своими руками

Технологический процесс производства изделий из мытого бетона не отличается сложностью, поэтому может быть реализован в условиях частного или дачного дома. Для изготовления изделий из мытого бетона домашних условиях потребуются следующие материалы и инструменты:

- Общестроительный портландцемент марки ЦЕМ I 32,5Н ПЦ (М400) или ЦЕМ I 42,5Н ПЦ (М500).

- Карьерный или речной песок.

- Чистая вода.

- Мелкофракционный наполнитель.

- Замедлитель схватывания. В зависимости от необходимой глубины «прорисовки» декоративных элементов используют Гель-замедлитель схватывания бетона «Стандарт-1», «Стандарт-2», «Стандарт-3», «Стандарт-5» либо «Бумагу-деактиватором мытого бетона» допускающей глубину вымывания: 1, 3 и 5 мм. Гель замедлитель наносят на поверхность изделия, а бумагой выстилают формы для заливки.

- Бетономешалка, шпатель, мастерок, лопата, ведра.

- Готовый или самодельный вибростол для уплотнения бетонной смеси.

- Самодельные или покупные формы для мытого бетона.

- Обычный краскопульт для нанесения замедлителя схватывания.

- Установка, создающая высоконапорную струю воды и распылитель для вымывания бетона из поверхностного слоя изделия.

Этапы производства:

- Приготовление раствора. Пропорции мытого бетона: 1 часть цемента, 1,5 части песка, 3,5 части декоративного наполнителя. Перемешивание сухих компонентов в бетономешалке в течение 3 минут. Добавление воды в количестве 0,5 от объема цемента, перемешивание до однородной массы. При необходимости повторное добавление затворителя с последующим перемешиваем до получения консистенции раствора «сметанообразная».

- Подготовка формы для заливки. Подготовка формы заключается в обезжиривании и нанесении на заливочную поверхность замедлителя схватывания или выстилании поверхности бумагой-деактиватором.

- Установка формы на рабочую плиту вибростола, заполнение формы бетонным раствором, вибрирование в течение нескольких минут. При необходимости добавление раствора и повторное вибрирование.

- Демонтаж формы. Выдержка в неподвижном состоянии в течение времени необходимого для схватывания внутреннего слоя изделия.

- Извлечение изделия из формы и вымывание бетона из наружного слоя мощной струей воды.

Крупногабаритные блоки из мытого бетона и другие крупногабаритные ЖБИ заливаются не в формы, а в опалубочную конструкцию. Поэтому технология изготовления мытого бетона данных изделий подразумевает обработку поверхности опалубки замедлителем схватывания (выстилание поверхности бумагой-деактивтором), разопалубку после схватывания основной массы конструкции и вымывание бетонного раствора с лицевой части изделия.

Компоненты бетона

Приготовление бетона вручную

Цемент

Цемент

Цемент выполняет связующую функцию для всех остальных компонентов бетонного раствора и от его качества прямо зависит прочность самого бетона. В частном строительстве наиболее востребован цемент марки М400 и М500. При покупке цемента следует знать, что он теряет свои качества при длительном или неправильном хранении. Уже через месяц после изготовления связующие свойства цемента понижаются на 10%, через полгода – на 50%, через год его вообще не рекомендуется использовать. Но даже свежий цемент станет непригодным к применению, если потянет сырость, поэтому храниться он должен обязательно в сухом месте.

Цемент

Песок

Песок

Песок является вторым по значению компонентом бетонного раствора. В редких случаях его заменяют шлаком, стандартный же бетон всегда замешивается с песком. Лучше всего использовать крупнозернистый речной песок без различных примесей. Если же в наличии только обычный мелкий песок, в нем не должно быть глины, земли или ила, которые снижают адгезию раствора с наполнителем. Перед замешиванием песок обязательно просеивают, чтобы удалить все лишнее.

Заполнитель

Щебень как наполнитель для бетона

Наилучшим заполнителем для бетонного раствора считается щебень размерами от 5 до 35 мм. Часто щебень заменяют гравием, чуть реже – керамзитом

Очень важно, чтобы поверхность заполнителя была шероховатой, тогда ее сцепление с цементом будет максимально прочным. Для уплотнения смеси нужно брать заполнитель разных фракций

Как и песок, заполнитель должен быть чистым, поэтому высыпать его следует на подготовленную и утрамбованную площадку или на расстеленный брезент.

Добавки

Пластификаторы

Для придания бетону морозостойкости, водонепроницаемости и других полезных свойств используют пластификаторы. Они обеспечивают схватывание раствора при отрицательных температурах, увеличивают его пластичность или, наоборот, придают вязкость. Использовать их нужно только тогда, если это действительно необходимо, причем следует четко придерживаться инструкции по их применению и соблюдать пропорции.

Фибра строительнаяСтальное фиброволокно

Если требуется тонкая стяжка или стяжка на неустойчивой основе, в бетонный раствор подмешивают армирующие волокна. Они изготавливаются из поливинилхлорида и полипропилена, прочность имеют небольшую, но отлично позволяют избежать растрескивания бетона. В стандартных фундаментах и стяжках армирующие вещества не нужны.

Способы замеса бетона

Приготовить строительный бетон своими руками можно двумя способами:

- Замешать раствор вручную;

- Использовать для замеса бетономешалку.

Ручной замес бетона

- В чистую емкость сперва насыпьте необходимое количество песка;

- Строго соблюдая пропорции, наверх насыпьте цемент. Хорошо перемешайте оба наполнителя, до тех пор пока их цвет не станет однородным;

- Отмерьте необходимое количество воды, и небольшими порциями добавляйте её в емкость с песком и цементом, одновременно распределяя и перемешивая смесь по всей площади. В итоге должна получится серая масса без комков и видимых остатков песка и цемента;

- Завершающим этапом является добавление в полученный раствор щебня. Замес должен происходить до тех пор, пока каждый камушек не покроется раствором. Для придания бетону необходимой пластичности, при необходимости добавьте воду.

Из недостатков ручного способа, можно выделить следующее:

- Довольно трудоемкий и длительный процесс;

- Незамедлительное использование раствора после замеса. В противном случае раствор может начать расслаиваться, что приведет к ухудшению его качества.

Замес бетономешалкой

- Залейте в барабан бетономешалки небольшое количество воды, после чего добавьте туда цемента и хорошо перемешайте до получения серого молочка. С этого момента барабан должен вращаться непрерывно;

- Далее согласно расчета пропорций, приступайте к засыпке наполнителей (песка и щебня). Перемешайте еще 2-3 минуты;

- Добавьте в получившуюся смесь еще пару литров воды, до получения однородной консистенции.

Замес бетона в бетономешалке

Основным преимуществом данного способа замеса является возможность применения бетона еще в течении часа после замеса раствора.

Что такое бетонная смесь, и из чего она состоит

Бетонной смесью или раствором называют «тесто», которое в процессе отвердевания становится бетоном. Это смесь вяжущего с водой и заполнителями.

Вяжущим в бетонной смеси является цемент.

Цемент

Это вяжущее вещество водного твердения. При перемешивании цемента с водой его компоненты вступают в реакции гидратации, причем одни компоненты включаются в реакции немедленно, другие — позже, поэтому прочность бетона нарастает постепенно, а расчетная прочность формируется на 28-е сутки. В результате реакций гидратации образуются кристаллические соединения, которые и обуславливают прочность готового бетона.

Использование дополнительных добавок

Пластификаторы

Что касается специальных добавок для бетонных смесей, то чаще всего применяются специальные пластификаторы при изготовлении самых качественных марок. Одним из лучших пластификаторов на сегодняшний день считается пластификатор С-3. Он в значительной степени увеличивает сцепление бетона с арматурой, делает его более пластичным и в то же время устойчивым к влиянию неблагоприятных внешних факторов. Поэтому даже для самого простого бетонного раствора лучше дополнительно добавлять хотя бы незначительное количество такого пластификатора.

Армирующие добавки

Армирующая добавка необходима для прочности бетонного раствора.

Бывают случаи, когда нужно достичь максимальной прочности и устойчивости бетонного раствора. Такое обычно бывает при закладке фундаментов для зданий на плохих грунтах, а еще при изготовлении крупногабаритных и тяжелых металло-бетонных конструкций. В этих целях лучше применять специальные армирующие добавки. Необходимо это для того, чтобы бетон в будущем выдерживал не только нагрузки на сжатие, но и хорошо переносил большие нагрузки на возможное растяжение. В качестве таких добавок наиболее популярны полимерное волокно, специальной формы металлические нити, стекловолокна и базальтовые волокна.

Наиболее надежно и удобно использовать именно базальтовое волокно. Объясняется это тем, что оно совершенно не подвержено гниению и горению, а помимо этого обладает чрезвычайно высокой прочностью. Однако при покупке такого рода добавки необходимо внимательно прочитать инструкцию и добавить в бетонный раствор точное количество волокна, которое указано на упаковке производителя.

Как сделать правильно бетон – пропорции раствора

Придерживайтесь следующих рекомендаций:

- смешиваете песок, цемент и щебень, соблюдая соотношение 3:1:6;

- добавляйте воду ограниченными порциями, контролируя плотность смеси;

- используйте одинаковую емкость для измерения объемов компонентов;

- заливайте воду в соотношении 1:2 к общему объему сухих ингредиентов.

Занимаясь приготовлением бетона, помните об изменении пропорций песка, цемента и щебня в соответствии с требуемой маркой состава:

- 3,5:1:5,7 – соответствует бетону М150;

- 2,8:1:4,8 – пропорции для смеси М200;

- 1,9:1:3,7 – соотношение для раствора М300;

- 1,2:1:2,7 – доля составляющих для бетона М400.

Используя таблицы, размещенные на специализированных сайтах, легко рассчитать пропорции, и правильно изготовить состав.

Любой строительный раствор состоит из вяжущих веществ, воды и заполнителей – мелких и крупных

Основные пропорции

При приготовлении растворов рабочей мерой является массовая или объемная доля вяжущего, к наиболее распространенным и удобным соотношениям относят 1:3:5 (цемент, песок, гравий, соответственно). Регламентированные пропорции в зависимости от требуемой прочности бетона составляют:

На прочность бетона в первую очередь влияет соотношение песка и цемента, но помимо строгого контроля за долей сухих компонентов отслеживается количество вводимой воды. При использовании портландцемента пропорции В/Ц составляют:

При строительстве фундамента на сухих грунтах допускается введение извести или глины в цементный раствор, эти компоненты повышают его пластичность. Рекомендуемые пропорции при применении портландцемента М400 составляют:

В частном строительстве определять отдельно массу всех засыпаемых ингредиентов неудобно, в качестве мерного инструмента обычно используется ведро. В этом случае все наполнители предварительно взвешиваются в сухом состоянии. Соотношение В/Ц во многом зависит от влажности песка, опытные застройщики вводят при замесе не более 80% от рекомендуемой доли воды и далее при необходимости (недостаточно пластичной консистенции) заливают ее порционно. Фибру, ПАД и другие пластификаторы добавляют в бетон в самом конце вместе с жидкостью, их доля обычно не превышает 75 г на 1 м3.

Требования к компонентам

Для приготовления цементного раствора для заливки фундамента используются:

- Свежий портландцемент, в идеале дата выпуска не превышает 2 месяца к началу бетонирования. Рекомендуемая марка – М400 или М500.

- Речной песок с размерами частиц в пределах 1,2-3,5 мм с примесями ила или глины не более 5%. Советуется проверить его чистоту (залить водой и отследить изменение цвета и осадка), просеять, при необходимости промыть и просушить.

- Чистый щебень или гравий с размерами фракций от 1 до 8 см, с лещадностью в пределах 20%. При приготовлении бетона для фундамента используются отсевы твердых пород, известняк не подходит из-за низкой прочности.

- Вода: водопроводная, без примесей и посторонних частиц.

- Добавки: противоморозные, пластифицирующие, упрочняющая фибра. Ввод таких примесей осуществляется со строгим соблюдением пропорций.

Рекомендуемые пропорции цемента и песка для кладочных растворов – 1:3 или 1:2. Первое соотношение считается универсальным, второе выбирается при строительстве фундаментов на неустойчивых грунтах. На практике это означает, что на одно ведро цемента с маркой не ниже М400 (М500 при повышенных нагрузка) берется 2 или 3 просеянного кварцевого песка и не более 0,8 частей воды. Правильно приготовленная смесь по консистенции напоминает зубную пасту, для увеличения удобоукладываемости на 1 м3 вводится 75-100 г пластификаторов (жидкого мыла или других ПАД).

Как сделать цементный раствор для фундамента?

Процесс начинается с подготовки компонентов и бетономешалки, наличие последней обязательно при замесе бетонов для подземных конструкций. Количество стройматериалов рассчитывается заранее согласно объему фундамента и приобретается с небольшим запасом

Крайне важно провести заливку в один день, при самостоятельном приготовлении раствора все составляющие промываются и просушиваются заранее. Далее они засыпаются ведрами в бетономешалку в следующей последовательности: часть воды → песок и цемент → сухие присадки и фибра (при необходимости) → крупнофракционный наполнитель → оставшаяся жидкость небольшими порциями

После засыпки нового ингредиента барабан включается на 2-3 минуты, не более чем через 15 минут проводится выгрузка готового раствора.

Существует проверенный временем способ подбора правильных пропорций, выбираемых при отсутствии данных о размерах щебня. В этом случае ведро заполняется крупнофракционным наполнителем, встряхивается несколько раз и полностью покрывается водой. Полученный объем воды соответствует необходимой доле песка в растворе. После чего в ведро засыпается песок, еще раз заливается водой для определения доли цемента. Но такой подход некоторые считают сложным и устаревшим, к более правильным относят стандартный способ перерасчета массовой доли в объемную и засыпания компонентов в бетономешалку.

Устойчивость и долговечность любой конструкции напрямую зависит от прочности и надежности фундамента – основания дома. Для его возведения необходимы специальные знание и наличие квалификации и опыта у мастера.

Как правило, конструкция под фундамент любой постройки выбирается в зависимости от почвы земли, на которой она планируется, материала для стен, климата, условий и характера самого строения. Существует несколько типов фундаментов, которые используются для возведения.

Компоненты бетона

При решении вопроса, из чего делают бетон, необходимо учитывать наличие следующих ингредиентов:

- цементный порошок;

- песок;

- заполнители (гранит, известняк, гравий);

- добавки и т.д.

Цемент

Делать бетон требуется с помощью цемента, который является связующим компонентом в растворе. От качества сырья зависит прочность состава. В возведении коттеджей, хозяйственных построек и других малоэтажных зданий применяется , М500

Необходимо обращать внимание, что при продолжительном хранении материала могут утрачиваться его эксплуатационные качества

Спустя 1 месяц снижается связующая прочность цемента на 10%, через полгода — на 50%, после 1 года хранения продукт не советуют использовать в сложном строительстве.

Песок

Бетонный раствор должен делаться с включением песка. В некоторых случаях возможна замена сырья шлаком. Оптимален песок речной крупнозернистый, без вредных примесей. При использовании мелкого речного песка требуется очистить материал от ила, глиняных частиц, земли, т.к. компоненты понижают параметры адгезии состава. Перед строительными работами песок просеивается.

Заполнитель

Оптимальным заполнителем для раствора является щебень с фракциями 5-35 мм. Поверхности заполнителя должны быть с шероховатой фактурой для улучшения характеристик сцепления с цементом и повышения прочности состава.

Для повышения плотности раствора рекомендуется применять заполнитель, отличающийся размерами фракций. Компоненты должны быть очищенными; высыпается материал на утрамбованную бетонированную площадку либо на расстеленный брезент.

Основные варианты щебня, используемого в качестве добавки:

- Известняк. Для состава выбирается качественная порода, однако показатели морозостойкости и влагостойкости материала невысокие, ограничивающие сферу применения внутренними работами в помещении. Состав с заполнителем из известняка при использовании на улице подвержен разрушению.

- Гравий. Востребованный заполнитель в строительстве индивидуальных домов. Материал отличается средней прочностью. Стоимость гравия — невысокая, срок годности — большой. Материал экологичен, прочен, предлагается фракциями 5-70 мм; универсален для строительства внешних и внутренних конструкций.

- Гранит. Горная порода относится к самым прочным заполнителям, отличающимся долговечностью, невысокой степенью водопоглощения и высокой морозостойкостью.

Добавки

Раствор должен состоять и из добавок:

- Пластификаторы. Предназначены для повышения устойчивости к минусовым температурам, водонепроницаемости, пластичности либо вязкости и других важных характеристик. Применение добавок требуется в зависимости от условий эксплуатации; при включении компонентов требуется соблюдать инструкции производителей и учитывать пропорции.

- Армирующие волокна. Потребуются при подготовке стандартных либо стяжек на основании. Материалы производятся из полипропилена или поливинилхлорида и предотвращают растрескивание бетонного основания, другой конструкции.

- В бетонный состав включают для повышения пластичности мыльный раствор с высокой концентрацией.

- Клей ПВА, включенный в раствор, повысит прочность состава.

- Добавление измельченного стекла также повышает прочность состава и его гидроизоляционные характеристики.

- При выполнении бетонирования при небольшой минусовой температуре можно включить в состав поваренную соль.

Цены на цемент и основы смесей

Стоимость определяется качеством компонентов, составом ингредиентов:

- в упаковках 50 кг — 270-300 руб.

- Пескобетон М-300 — 155-200 руб.

- Цемент М500 Д20 в упаковках по 50 кг — 290-300 руб.

- Портландцемент Монолит в фасовках по 50 кг — 310-350 руб.

- Пескобетон М500 эконом предлагается в упаковках по 40 кг за 90-110 руб.

- (по 40 кг) — 110-130 руб.

Марки прочности бетона

Выбирают бетон по его марке, определяющей его прочность. Сама марка, например марка 200, показывает предельную величину нагрузки на 1 см2 площади. Измеряется нагрузка в килограммах, то есть бетон марки 200 сможет выдержать 200 кг на площади в 1 см2. Исходя из этого, а также рассчитав нагрузки на те или иные бетонные конструкции, легко подобрать нужную марку. Кстати, этот же принцип маркировки используется и для других строительных материалов: кирпича, раствора для кирпичной кладки и т.д.

Чтобы приготовить бетон марки 100, необходимо смешать цемент марки 400, песок и щебень в пропорциях 1:3:6. Щебенка должна быть из известняка фракции 35. Такой бетон подходит для заливки первого армированного пояса – ростверка.

Для бетона марки 200 компоненты смешиваются в пропорциях: цемент М400 : песок : щебень = 1:2:5. Такой бетон более прочный, и может использоваться для несущих конструкций (колон, перемычек), перекрытий, армированных поясов и других элементов, воспринимающих значительные нагрузки.

Способы искусственного нагрева и прогрева бетона

Сущность этого метода заключается в создании и дальнейшем поддержании температуры смеси при максимально допустимой величине, пока бетон не наберет требуемую прочность. Этот способ применяется в случаях, когда метода «термоса» оказывается недостаточно. Существует несколько вариантов достижения требуемого результата:

- Физический смысл электродного прогрева аналогичен вышеописанному методу электродного разогрева смеси. В данном случае используется теплота, которая выделяется смесью при пропускании через нее электрического тока. Для проведения электротока к бетону применяют электроды нескольких типов: пластинчатые, струнные, полосовые, стержневые. Наиболее эффективными являются пластинчатые электроды, изготавливаемые из кровельной стали. Пластины нашивают на поверхность опалубки, непосредственно соприкасающуюся с бетоном, и подключают к разноименным фазам сети. Между противолежащими электродами происходит токообмен, в результате чего осуществляется нагрев всей бетонной конструкции.

- Сущность контактного или кондуктивного нагрева заключается в использовании тепла, выделяемого в проводнике во время прохождения по нему электротока. Контактным способом теплота передается всем поверхностям бетонного элемента. От поверхностей тепло распространяется по всей конструкции.

Для контактного нагрева бетона используют термоактивные гибкие покрытия или термоактивные опалубки.

- Способ инфракрасного нагрева основан на способности инфракрасных лучей при их поглощении телом трансформироваться в тепловую энергию. Теплота от излучателя к нагреваемому телу осуществляется моментально без использования переносчика тепла. В качестве генераторов инфракрасных волн используют кварцевые и трубчатые металлические излучатели. Инфракрасный нагрев применяется для отогрева арматуры, промороженных бетонных поверхностей, тепловой защиты уложенной бетонной смеси.

- При индукционном нагреве используется теплота, которая выделяется в стальной опалубке или арматурных деталях и изделиях, расположенных в электромагнитном поле катушки-индуктора. Этот метод применяется с целью отогрева ранее выполненных бетонных конструкций при любой температуре окружающей среды и в любой опалубке.

Чтобы ускорить процесс распалубки и дальнейшего нагружения конструкции в холодный период времени целесообразно использовать класс бетона на порядок выше, для быстрого набора нормируемой прочности.Соблюдение рекомендаций по зимнему бетонированию позволит избежать утраты прочностных характеристик бетонных и железобетонных конструкций, выполненных при пониженных температурах наружного воздуха.

Пропорции компонентов бетонного раствора

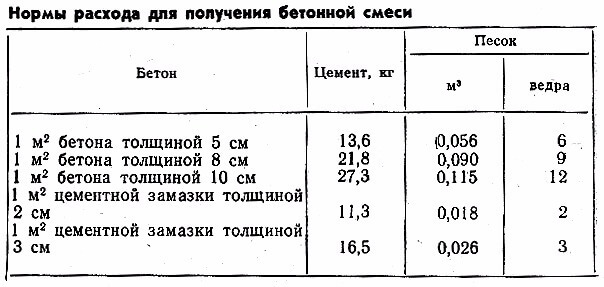

Схема приготовления бетонной смеси.

Какого-то единого универсального рецепта для приготовления бетонных смесей не существует. Есть общие рекомендации соотношения пропорций цемента, песка, щебня и воды при приготовлении различных марок бетона с использованием для приготовления цемента марки М400 (таблица 1). Если вместо М400 используется для приготовления М300, то расход цемента нужно увеличить на 15%, а при использовании М500 — наоборот, на столько же уменьшить.

Для приготовления обычного бетона можно воспользоваться следующими пропорциями компонентов в бетонной смеси: 1:2:4:0,5, где компоненты расположены в следующем порядке: цемент/песок/щебень/вода. В пересчете компонентов на килограммы, для изготовления 1 м³ бетонной смеси понадобится:

- цемент — 350 кг;

- песок — 650 кг;

- щебень — 1300 кг;

- вода 180 л.

Это ориентировочные цифры, точные пропорции компонентов в любом случае придется подбирать опытным путем. Поэтому гораздо удобнее при приготовлении бетона вручную вести учет использованных материалов не в килограммах и литрах, а в ведрах. Примерное соотношение будет таким:

- цемент — 25 ведер;

- песок — 43 ведра;

- щебень — 90 ведер;

- вода 18 ведер.

Схема процессов при твердении бетона.

При использовании в качестве мерной единицы ведра вы всегда сможете повторить точные пропорции для новой порции бетона. Это позволяет выполнять заливку однородным по своим свойствам составом бетонной смеси. Помимо этого, есть еще одно удобство такого учета.

Воды в приготавливаемый раствор может понадобиться больше или меньше рекомендуемого. Ее количество во многом зависит от влажности используемого песка: чем она выше, тем воды нужно меньше. Поэтому никогда не следует заливать все количество воды сразу, лучше залить 80-85% от рекомендуемого количества, а затем постепенно доливать, доводя смесь до требуемой густоты.

Заливать бетоном нужно одновременно весь предназначенный для заливки объем. Готовить бетонную смесь легче и удобнее, используя бетономешалку. Можно готовить и вручную, с помощью лопаты, но это длительная и очень физически тяжелая работа, поэтому при значительных объемах может попросту не хватить времени и сил для ее приготовления. Такой способ можно использовать только при небольших объемах, например, при устройстве садовой дорожки или отмостки.

Но независимо от выбора способа приготовления рецепт качественного бетона предусматривает не только соблюдение нужных пропорций компонентов в его составе, но и правильность чередования при их смешивании. Сначала всухую смешивают цемент с песком до получения из них однородной смеси, а затем ее затворяют водой. Подливая воду, нужно довести смесь до состояния густой пасты. Непосредственно в конце процесса в готовящуюся смесь добавляют щебень и тщательно все перемешивают, чтобы все без исключения камешки были обернуты цементно-песчаной пленкой.

Соблюдая в точности все рекомендации, вы сможете приготовить вполне «съедобный» бетон, даже если прежде вам никогда не приходилось этим заниматься.

Удачи!