Вальцовочные станки для гибки листового металла

Содержание:

- Общие сведения о конструкции

- Основные принципы работы вальцов

- Правила усиления профильной трубы

- Разновидности и назначение ювелирных вальцов

- Технические характеристики трехвалковой листогибочной машины ИБ2222

- Виды

- Как рассчитать длину ремня привода?

- Самодельные приборы для вальцевания

- Технические характеристики ручных вальцов

- Изготовление ювелирного вальцовочного станка своими руками

- Вальцы промышленного производства

- 1 Зачем нужны вальцовочные агрегаты и какими они бывают?

- Область применения

- Изготовление станка своими руками

- Вальцы своими руками

- Как сделать вальцы своими руками?

- 2 Немного о конструкции и принципе работы станков

- Особенности конструкции

- Как изготовить вальцы своими руками?

Общие сведения о конструкции

Этот тип станков предназначен для контролируемой деформации материалов методом проката. Для этого используется система валов, проходя через которую стальная заготовка меняет свою конфигурацию. Такую же функцию должны выполнять ручные модели станков, которые можно сделать своими руками.

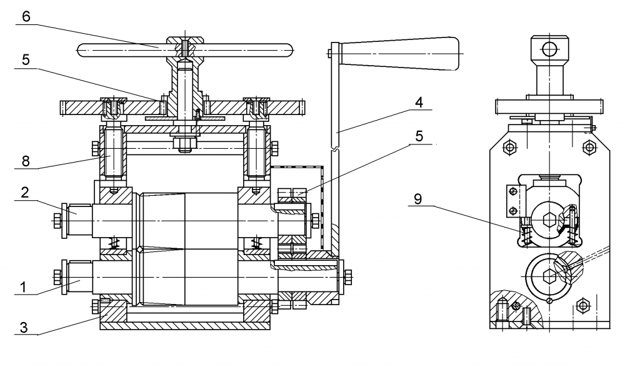

Конструкция состоит из двух опорных стоек, на которую устанавливают систему из нескольких валов. При этом нижние зачастую изменяют свое положение только в горизонтальной плоскости. Для проката стального листа они соединены с механизмом передачи вращающего момента. Верхний вал являются упорным и может регулироваться по высоте. Дополнительно он снабжен устройством для быстрого опрокидывания, который необходим для снятия обработанной детали.

В зависимости от типа привода вальцы трехвалковые листогибочные могут быть следующих видов:

- ручная конструкция. Она состоит из системы шестерен или цепных передач. Подобная схема применяется для станков, сделанных своими руками или в заводских моделях с небольшими размерами, которые предназначены для штучного производства;

- гидравлический привод. Он необходим для обработки больших толстостенных заготовок. Благодаря максимальному значению приложенного усилия деформация происходит относительно быстро. Но при этом повышаются требования к качеству валов;

- установка электродвигателя. Это оптимальный вариант для оборудования со средним показателем производительности. Электрическая силовая установка не сильно влияет на увеличение габаритов конструкции.

Качество обработки во многом зависит от эксплуатационных качеств валов. Для их изготовления применяются специальные сорта инструментальной стали. При деформации больших изделий их зачастую нагревают для улучшения показателя пластичности. Постоянное термическое воздействие на валы снижает их эксплуатационные свойства.

Основные принципы работы вальцов

Данный элемент конструкции вальцовочного станка – очень важное и значимое приспособление в производстве металлургической продукции. Они служат для сгибания металлических листов, труб и других деталей любой формы

Цилиндр, который находится в постоянном вращении, является главным рабочим механизмом приспособления. Именно через данный механизм проходят и сгибаются нагретые металлические листы. Работая с железом, станок нуждается в постоянном нагревании.

Главные функции вальцовочных устройств:

- Сгибание труб на 160 градусов.

- Обработка металлических труб.

- Возможность деформирования труб вне зависимости от их размера и диаметра.

Правила усиления профильной трубы

Без такого устройства, как оборудование для вальцовки труб, почти не обойтись в тех случаях, когда необходимо самостоятельно провести ремонт, при выполнении которого нужно будет использовать изогнутые трубы.

Вопросом о том, как сделать станок для гибки металла, есть смысл задаться ещё и потому, что магазинные изделия дорогостоящие, поэтому их покупка (в особенности если они нужны только для использования дома) не всегда рациональна. Для того чтобы высококачественно сделать самодельные вальцовки, можно изучить теорию, просмотреть видеоролик на данную тему, но основное – прислушаться к советам тех, кто уже добился отличных результатов.

При использовании станка следует соблюдать правила техники безопасности

Естественно, чтобы соорудить свои вальцы, нужно:

- Обладать соответствующими знаниями;

- Иметь определенные навыки изготовления и применения различных техустройств;

- Подготовить чертежи и материалы.

Вальцы своими руками могут создаваться даже из подручных стройматериалов, которые почти всегда есть в любом гараже или мастерской дома. При этом такое оборудование, если все выполнить с учётом всех рекомендаций, будет работать не хуже, чем изделия из магазина.

Разновидности и назначение ювелирных вальцов

Такие станки используются на любом современном предприятии для изготовления из металлических листов изделий формы конуса, овала, цилиндра. Процесс создания таких конструкций именуется вальцеванием. Вальцы позволяют выполнить любые трубы, заготовки для дальнейшей штамповки, различные готовые изделия из металлических листов.

Перед изготовлением вальцовочного станка следует выполнить его чертеж

Простые вальцы также применяются в быту, когда надо своими руками сделать:

- Желоба;

- Дымоходы;

- Трубы;

- Воздуховоды;

- Другие изделия для кровли и стройки.

Современное оборудование дает возможность работать почти с любыми металлическими листами. Они без проблем загибают листовой материал из нержавейки, легированных и углеродистых сплавов, алюминиевые, чугунные листы. Есть и модели вальцов, которые функционируют с заготовками из поликарбоната.

Всё оборудование для работы с металлическими листами можно подразделить на такие группы:

- Ручные (ювелирные);

- Электромеханические;

- Гидравлические.

Ручной станок может устанавливаться на стойке (на пол) или на верстаке (на стол). Он не имеет электропривода, поэтому для осуществления гибки на нём требуется достаточная человеческая сила. Ручные ювелирные станки очень просты в применении. Их конструкция создает высочайшую надёжность эксплуатирования спецоборудования в течение продолжительного времени.

Ручные станки небольшого размера, что дает возможность транспортировать их и использовать прямо на объекте, где ведется ремонт. А также надо отметить, что таким агрегатам не нужно электричество. По стоимости ручной станок на пол или на стол всегда дешевле электромеханического. Станочное оборудование для гибки листового металла с электромотором, оснащенным редуктором, наиболее эффективно в эксплуатировании. На таких станках работа проходит быстрее. Электромеханический станок монтируется стационарно в необходимом цехе предприятия и используется для обрабатывания металлических листов толщиной до 4 мм.

Гидравлика относится к тяжёлому классу. Такие станки требуются для создания труб и других конструкций в солидных промышленных масштабах на комбинатах:

- Энергомашиностроительных;

- Судостроительных;

- Машиностроительных.

По своему потенциалу гидравлика лучше механической и ручной конструкции в значительной степени. На ней реально самому изготовить трубы из металлических листов толщиной до 8 мм. Часто такое спецоборудование оснащается программным управлением.

Технические характеристики трехвалковой листогибочной машины ИБ2222

| Наименование параметра | ИБ2220 | ИБ2222 | ИБ2222В |

|---|---|---|---|

| Основные параметры машины | |||

| Наибольшая толщина изгибаемого листа при бт = 250 МПа (25 кгс/мм²), мм | 10 | 16 | 16 |

| Наибольшая ширина изгибаемого листа, мм | 2000 | 2000 | 2000 |

| Максимальный угол при вершине конических обечаек, град | 20 | 20 | |

| Скорость гибки, м/мин | 9.3 | 7,7 | 8,5 |

| Наименьший радиус гибки, мм | 180 | 240 | 240 |

| Диаметр верхнего валка, мм | 215 | 270 | 270 |

| Диаметр боковых валков, мм | 195 | 260 | 260 |

| Электрооборудование и привод машины | |||

| Количество электродвигателей, кВт | 4 | 4 | 4 |

| Электродвигатель (главного) привода вращения боковых валков, кВт | 8,5 | 12,0 | 12,0 |

| Электродвигатель механизма наклона откидной опоры верхнего валка, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатели регулировки высоты боковых валков, кВт | 3,0 | 5,5 | 5,5 |

| *Электродвигатель привода механизма съема изделий (сталкивателя) (М5), кВт | 1,5 | 1,5 | 1,5 |

| *Электродвигатель привода поддерживателя обечайки (М6), кВт | 0,75 | 0,75 | 0,75 |

| Суммарная мощность электродвигателей, кВт | |||

| Габарит и масса машины | |||

| Габарит (длина х ширина х высота), мм | 3940 х 1250 х 1310 | 4040 х 1490 х 1745 | 4040 х 1590 х 2096 |

| Масса, кг | 5850 | 11495 | 8890 |

Полезные ссылки по теме

Каталог справочник листогибочных валковых машин

Паспорта листогибочных валковых машин

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Виды

Существует несколько классификаций такого оборудования. Если рассматривать по типу привода, тогда они могут быть:

- ручными;

- электромеханическими;

- электрогидравлическими.

Существует классификация по количеству валков:

- 2-х валковые;

- 3-х валковые;

- 4-х валковые.

Двухвалковые

Вальцы этого типа используются при изготовлении простых цилиндрических элементов. Есть настольные модели и напольные.

В основе таких моделей лежит прочный каркас. По названию не сложно понять, сколько рабочих валов предусмотрено производителем. Располагаются они над друг другом параллельно. Верхний вал изготавливается из стали. Он меньшего диаметра.

Нижний почти всегда в два раза больше. В его конструкции имеется сердечник. Стальной элемент покрыт мягкой резиной или полиуретаном.

Ручные модели более дешевые. Гидравлические полноприводные с ЧПУ стоят дорого, но они гарантируют высокое качество.

Принцип работы такого вальцовочного станка прост. Вал, расположенный снизу, может перемещаться в вертикальной плоскости. В этот самый момент он захватывает и прижимает заготовку к верхнему валу. Небольшое усилие, и металлический лист прокручивается, приобретая желаемую форму.

Диаметр верхнего вала определяет минимальный радиус гиба, а максимальный зависит от усилия прижима нижнего элемента. Чтобы отрегулировать должным образом агрегат, необходимо настроить силу, с которой вальцы будут прижиматься друг к другу.

Нельзя не отметить преимущества такого рода станков:

- простота;

- безопасность для декоративного покрытия заготовки;

- отсутствие ненужной деформации;

- можно обрабатывать листы, изготовленные из различных металлов;

- отсутствие брака в виде незагнутого участка с краю.

Трехвалковые

Эти станки, будь это ковочное или дробильное оборудование, широко представлены на современном рынке.

Их можно классифицировать на две большие группы:

- асимметричные;

- симметричные.

Ручные модели обладают простой конструкцией, поэтому ими так легко пользоваться. Симметричные агрегаты используют для производства водостоков или элементов вентиляции. При всем при этом оборудование устанавливается непосредственно на месте проведения строительных работ.

Принцип работы прост и построен вокруг обкатки заготовки по верхнему вальцу. Это главный рабочий элемент. Радиус вала определяет минимально допустимый радиус гиба. Если требуется отрегулировать этот показатель, тогда меняется высота верхнего вала. Нижние два вальца установлены симметрично на одном расстоянии относительно главного элемента.

Электромеханические модели этого типа работают по тому же принципу, с единственной разницей лишь в том, что станок способен обработать заготовку с показателем прочности 50 кг/мм2.

Ручные агрегаты можно использовать для обработки алюминиевых и медных заготовок.

Несмотря на большое количество достоинств, такие станки обладают одним, но вполне существенным недостатком – края остаются прямыми. При использовании небольшого станка этот недостаток устраняют простой прокладкой дополнительной полоски жести. В промышленных масштабах требуется прокатка металла.

По этой причине и для того, чтобы можно было расширить ассортимент изготавливаемой продукции, стали применять асимметричные вальцы. В простом варианте такой станок имеет только один регулируемый нижний вал. В более сложных конструкциях подвижны оба вала снизу.

Смещение в желаемой плоскости одного из элементов позволяет отрегулировать положение заготовки, благодаря чему получается изделие желаемой формы без недостатков и необходимости доработать его.

Четырехвалковые

Отличается конструкция такого агрегата наличием дополнительного элемента снизу. Именно он позволил значительно расширить ассортимент производимой продукции на одном агрегате. Более того, благодаря ему удалось упростить гибочный процесс.

Есть такие станки резинообрабатывающие, гидравлические. Они способны деформировать заготовки с толщиной 1.5-7.5 см. В данном случае при изготовлении изделий цилиндрической или полицентрической формы толщина роли не играет.

Все современные модели этого типа имеют ЧПУ, вот почему весь процесс автоматизирован.

Как рассчитать длину ремня привода?

Для расчета потребуются следующие данные:

- радиус ведущего шкива

- радиус ведомого шкива

- расстояние между центрами шкивов.

Пример расчета.

У нас два шкива диаметром 65 мм и 130 мм, соответственно радиусы у них 32,5 мм и 65 мм. Расстояние между их центрами у нас изменяемое (для того чтобы осуществлять натяжение приводного ремня), для примера расчета возьмем длину между центрами 500 мм.

Считаем половину окружности каждого шкива в миллиметрах и добавляем к полученному числу два расстояния от их центров (так как ремень проходит от одного шкива до другого и возвращается обратно к первому).

32,5мм х 3,14 (число Пи) = 102,05мм (длина половины окружности первого шкива)

65мм х 3,14 = 204,1мм (длина окружности второго шкива)

102,05 + 204,1 + 500 + 500 = 1306 мм (необходимая длина приводного ремня).

Для более точного расчета нужно взять минимальную и максимальную длину расстояния между центрами, выбрать нечто среднее подходящее Вам.

В этом видео, показан отрезной станок в работе.

Автор самоделки: Геннадий.

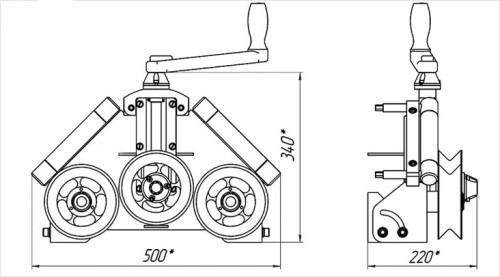

Самодельные приборы для вальцевания

Трубогиб в арсенале домашнего мастера не является устройством, которое часто бывает задействовано. Однако для тех умельцев, которые занимаются обустройством собственного участка самостоятельно, периодически вальцы необходимы.

Выполнение ремонтных, строительных работ с использованием гнутого профиля позволяет создавать легкие, прочные конструкции из современных материалов. На гнутый металлический профиль хорошо ложится, например, поликарбонат, который широко используется в обустройстве теплиц, беседок, козырьков, крыш.

Самодельный трубогиб – это компактное устройство с размерами: длина – 500 мм, ширина – 220 мм, высота 340 мм.

Для изготовления понадобятся:

- устойчивое основание;

- крепкий корпус;

- валики металлические;

- цепь для передачи крутящего момента на валики;

- струбцина для регулировки давления;

- направляющая труба.

Чтобы изготовить самостоятельно качественный трубогиб, необходимо иметь навыки работы с металлом, уметь составить и прочитать чертеж. Приложив немного усилий, в домашних условиях можно собрать вальцы, которые по своим эксплуатационным качествам не будут отличаться от промышленных аналогов.

Технические характеристики ручных вальцов

Диаметр валов — 48 мм. Длина рабочей поверхности вала — 96 мм. Длина рабочей поверхности роликов — 20 мм. Количество сменных роликов — 12 шт. Регулируемый развод валов — 0….5 мм. Габаритные размеры без рукояти — 241х125х245 мм.

Масса — 12,5 кг.

Изготовление ручных ювелирных вальцов по чертежам, поможет вам сэкономить 50% от стоимости аналогичных заводских.

Дополнительно вы получаете чертежи пирамиды для растяжки калибровки колец. Поворотом ручки вы сможете придать кольцу нужный размер. Размеры от 13мм до 24,5мм согласно стандартов принятых в Германии и России.

Изготовление ювелирного вальцовочного станка своими руками

Вальцовочный станок изготовить самостоятельно достаточно сложно

Вальцовочный станок (вальцовка) — это уникальное оборудование, которое применяется в сфере строительных и ремонтных работ для гибки разного рода металлов.

Разновидности и назначение ювелирных вальцов

Такие станки используются на любом современном предприятии для изготовления из металлических листов изделий формы конуса, овала, цилиндра. Процесс создания таких конструкций именуется вальцеванием. Вальцы позволяют выполнить любые трубы, заготовки для дальнейшей штамповки, различные готовые изделия из металлических листов.

Перед изготовлением вальцовочного станка следует выполнить его чертеж

Простые вальцы также применяются в быту, когда надо своими руками сделать:

- Желоба;

- Дымоходы;

- Трубы;

- Воздуховоды;

- Другие изделия для кровли и стройки.

Современное оборудование дает возможность работать почти с любыми металлическими листами. Они без проблем загибают листовой материал из нержавейки, легированных и углеродистых сплавов, алюминиевые, чугунные листы. Есть и модели вальцов, которые функционируют с заготовками из поликарбоната.

Всё оборудование для работы с металлическими листами можно подразделить на такие группы:

- Ручные (ювелирные);

- Электромеханические;

- Гидравлические.

Ручной станок может устанавливаться на стойке (на пол) или на верстаке (на стол). Он не имеет электропривода, поэтому для осуществления гибки на нём требуется достаточная человеческая сила. Ручные ювелирные станки очень просты в применении. Их конструкция создает высочайшую надёжность эксплуатирования спецоборудования в течение продолжительного времени.

Вальцы промышленного производства

Промышленность выпускает станки для самостоятельного вальцевания профильной трубы для нужд частного строительства. Стоимость таких устройств начинается от 25 тысяч рублей.

Это переносные, компактные станки:

- с ручным приводом;

- электрические аппараты.

Стандартно вальцы для домашнего использования состоят из:

- Трех закаленных металлических валиков. Два нижних являются подающими. Верхний, прижимной валик, давит на трубу, деформируя ее.

- Прижимного устройства на резьбе.

- Устойчивой станины.

- Крепкого металлического корпуса.

- Рукоятки для приведения в действие цепной передачи.

Ручной станок просто оборудовать электроприводом. У некоторых промышленных вальцов такая модификация предусмотрена производителем. По желанию потребителя электропривод устанавливается при покупке.

Однако приобретать для домашнего использования промышленный станок является роскошью для большинства потребителей. Изготовить самостоятельно такое устройство возможно, при условии владения некоторыми навыками и наличием составляющих частей.

1 Зачем нужны вальцовочные агрегаты и какими они бывают?

Такие станки применяются на любом современном предприятии для производства из листового металла конических, овальных и цилиндрических изделий. Процедура изготовления подобных конструкций называется вальцеванием. Она дает возможность получать любые трубы, заготовки для последующей штамповки, разнообразные готовые изделия из металла.

Простое вальцовочное оборудование также используется в быту, когда требуется своими руками сделать желоба, дымоходы, трубы, воздуховоды, прочие изделия для кровельных и строительных работ. Современные валковые машины позволяют работать практически с любыми металлами. Они без проблем сгибают листы из нержавеющей стали, легированных и углеродистых сплавов, алюминия, чугуна.

Имеются и модели вальцовочного оборудования, которые работают с поликарбонатными заготовками.

Все описываемые нами агрегаты для гибки листового металла делят на следующие группы:

- ручные;

- электромеханические;

- гидравлические.

Ручной станок может монтироваться на стойке (напольный) либо на верстаке (настольный). Он не имеет механического привода, поэтому для выполнения работ на нем требуется применять мускульную силу. Ручные станки очень просты в использовании. Их элементарная конструкция обеспечивает высокую надежность эксплуатации оборудования на протяжении длительного времени.

Станки с электрическим мотором, оснащенным редуктором, более эффективны в эксплуатации. Они облегчают и значительно ускоряют процесс гибки труб. Электромеханический агрегат устанавливается стационарно в соответствующем цехе предприятия и применяется для обработки металла толщиной до 4 миллиметров.

Гидравлическое оборудование относится к тяжелому классу. Оно используется для изготовления труб и иных конструкций в промышленных масштабах на энергомашиностроительных, судостроительных и машиностроительных комбинатах. По своему техническому потенциалу гидравлический станок превосходит электромеханический и ручной в несколько раз. На гидравлике можно производить трубы из листов металла толщиной до 8 миллиметров. Нередко гидравлическое оборудование оснащается программным управлением.

Область применения

Процесс вальцевания листового металла представляет собой способ деформации, который производят непрофилированным вращающимся инструментом. Это операция холодной штамповки, при которой металл обретает форму конуса. После обработки таким способом структура заготовки становится плотнее, улучшаются ее основные свойства.

Деформацию металла применяют во многих случаях и для разных материалов. Например, вальцевание является подготовительным этапом для штамповки готового изделия. Эта же технология используется для первичной переработки заготовок.

Такой процедуре может подвергаться не только листовой металл, но и трубы, прутки и другие профили, изделия из резиновых смесей и пластмасс

Важно, чтобы материал был в необходимой мере пластичным

Вальцовку металла часто применяют для уплотнения, сдавливания и плющения заготовок, для придания им равномерного лоска и толщины. Процесс может протекать и в холодном состоянии, и в нагретом. Возможно нагревание валков и изменение скорости прохождения заготовки.

Сегодня вальцовкой металла занимаются не только на производстве, но и в домашних условиях, для чего используют специальный одноименный инструмент. На предприятиях это большие станки с электро- и гидроприводами. Для ремонтных мастерских более подходят простые конструкции, часто изготовленные своими руками.

Технологический процесс деформации металла данным способом состоит из нескольких этапов:

- Подготовка оборудования — вальцов.

- Прокатка бруска или листа.

- Промежуточный отжиг.

- Обработка заусениц и трещин.

- Завершающий отжиг и прокатка.

Отсутствие заусениц и трещин — одно из главных условий качественного вальцевания. Такие дефекты могут появиться в случае чрезмерно сильного обжима валками бруска либо от неравномерного напряжения и отжига. Выявляют дефекты и устраняют их на четвертом этапе работы после промежуточного отжига. Если этого не сделать и продолжить прокатку, то трещины будут увеличиваться.

Устраняют брак затиранием трещин надфилем и отпиливанием, откусыванием заусениц. Затем, чтобы снять с металла напряжение, заготовку отжигают и продолжают прокатку металла. Образовавшиеся углубления выравниваются.

Изготовление станка своими руками

При самостоятельной сборке вальцов не допускайте таких ошибок:

- не допускайте появления трещин на металлическом профиле;

- не допускайте сжатия и растяжки поверхности в точке нагрузки на конструктивную часть;

- не сжимайте и не деформируйте детали перед работой.

Перед тем как приступить к работе, приготовьте чертеж проекта, материалы и детали. Этапы работы будут следующими:

- смонтируйте основную станину на основе изогнутого профиля или трубного каркаса;

- возьмите П-образный профиль в качестве вертикальной опоры и вверху его открытой части поставьте деформирующий элемент механизма, закрепив струбциной с резьбой. Внизу опору нужно крепить под станиной;

- для сборки механизма применяйте передаточную цепь;

- после установки ее на звездочки, натяните цепь, проверьте ход и устанавливайте ручку подачи;

- для изготовления вальцов лучше брать закаленную сталь;

- в валковом станке продумайте радиальную регулировку для смены размера зазора между валками;

- прикрепите вальцы к станинам подшипниками качения.

Вот изделие и готово. Как видите, вальцы можно приобрести в готовом виде, или сделать своими руками, имея на руках требуемый инструментарий, чертежи, и, обладая нужными навыками.

Вальцы своими руками

При самостоятельной сборке вальцов важно соблюдать некоторую последовательность. Необходимы также и определенные навыки проведения механических работ

Перед тем, как сделать вальцы своими руками, вам необходимо подготовить набор нужных материалов, деталей, а также спланировать чертеж будущих вальцов.

Этапы сборки вальцов:

- Изготовление вальцов начинается с монтажа основной станины. Для этого можно использовать изогнутый профиль или каркас из труб.

- Для вертикальной опоры используйте П-образный профиль. В его верхней открытой части установите деформирующий элемент вальцового механизма. Для его крепления понадобится струбцина с резьбой. Нижнюю часть опоры крепите под станиной.

- Для сборки вальцового механизма вам потребуется передаточная цепь.

- После установки цепи на звездочки, ее необходимо натянуть, затем проверить простоту хода и начать монтаж ручки подачи.

- Для изготовления вальцов лучше всего подойдет закаленная сталь.

- В готовом валковом станке предусмотрите радиальную регулировку, которая позволит изменять размер зазора между рабочими валками.

- При помощи подшипников качения закрепите вальцы к станинам.

Как сделать вальцы своими руками?

Чтобы изготовить самодельный вальцовочный станок своими руками, требуется иметь подробный чертеж и размеры.

Изготовление начинается с подготовки необходимого инструментария и заготовок. Понадобится:

- металлический лист;

- швеллер, профиль, уголок;

- аппарат для сварки;

- электродрель;

- болгарка;

- отрезки труб;

- цепь и шестерня;

- пружина;

- подшипники.

По чертежу можно ориентироваться на то, сколько расходных материалов необходимо. Благодаря ему можно видеть, где и как установлены элементы конструкции, посредством чего они соединяются между собой.

Этапы сборки выглядят следующим образом:

- сначала сваривают из металлических листов станину;

- обязательно швы от сварочного аппарата зашкуривают и обрабатывают специальным антикоррозийным составом;

- боковые стойки изготавливают из швеллеров, их также приваривают к основанию;

- профиль необходим для создания корпуса, где располагают ременную передачу;

- в отверстия подшипников устанавливают валы;

- на предпоследнем этапе крепится ручка для вращения вала.

Когда конструкция будет собрана, необходимо проверить станок в действии и при необходимости настроить его.

2 Немного о конструкции и принципе работы станков

Основной узел описываемых станков – литая станина. Делают ее из стали или чугуна. На станину монтируется специальный деформационный механизм, состоящий из нескольких (3–4) валков. Два валка являются неподвижными, вращение в процессе работы совершают третий и, если есть, четвертый. Подвижные валы, кроме того, могут перемещаться по вертикали.

Верхний валок фиксируется на станине по схеме, дающей возможность быстро снять его при необходимости либо оперативно настроить для производства труб с разным сечением. Регулировка данного элемента конструкции выполняется единым винтом барашкового типа. При наличии канавок на рабочих валках на них можно сгибать не только трубы, но и прутки или толстую проволоку. Ручной станок для гибки металла обычно имеет три валка, электромеханический – 3–4. А вот гидравлические установки всегда выпускаются с четырьмя валками.

Процесс изготовления труб на любом агрегате при этом по-настоящему прост:

- сначала лист металла посредством специальной рукоятки на станке зажимают между средним и крайним валом;

- затем прижимают третьим валком к ним заготовку;

- начинают вручную вращать валки либо запускают электродвигатель.

Проходя через валы с определенной скоростью, металл сгибается под нужными углами. Чтобы сделать своими руками трубы или желоба вполне достойного качества, можно приобрести ручной станок. По большому счету, его даже нет необходимости покупать (хотя стоят они и недорого), так как можно собрать самодельный агрегат и эффективно использовать его для выполнения мелких работ. О том, как это сделать, смотрите следующий раздел статьи.

Особенности конструкции

Вальцы (их еще называют листогибочным станком) позволяют осуществлять контролируемую пластическую деформацию листов, изготовленных из металла. Работающее по принципу проката, такое устройство оснащается несколькими валами, которые при прохождении между ними металлической листовой заготовки или труб изменяют их конфигурацию. Серийные модели такого листогибочного оборудования и самодельные вальцы работают по одному принципу и, соответственно, имеют схожую конструкцию. Рассмотрим основные элементы станка.

Устройство трехвалковых вальцов ручного типа

Станина-основание

Это несущий элемент, обеспечивающий устойчивость вальцов, а также правильное взаимное положение всех их составных частей.

Две вертикальные опорные стойки

В их подшипниковых узлах и устанавливаются валы, которых может быть всего два (двухвалковый станок), три (трехвалковый) и даже четыре. В конструкции большинства вальцов, оснащенных тремя рабочими органами, два нижних валка могут изменять свое положение только в горизонтальной плоскости, а третий – упорный, расположенный сверху, – еще и регулируется по высоте. Кроме того, верхний валок для снятия готовой детали оснащается механизмом быстрого опрокидывания.

Механизм подъема верхнего прижимного вала

Валки

В процессе выполнения обработки листовой заготовки валки должны совершать вращение, для чего любой вальцовочный станок оснащается приводным механизмом, который может быть цепным или зубчатым. Схема работы таких вальцов такова, что во вращение приводятся только нижние валки, а верхний, плотно прижимаясь к поверхности обрабатываемой заготовки, вращается под действием сил трения.

Схема работы валков

Вальцы могут оснащаться приводами различного типа. Так, в зависимости от данного параметра различают вальцовочные устройства следующих категорий. Ручные

Это наиболее простые вальцы, которые чаще всего и изготавливают своими руками. Для приведения в действие таких устройств могут использоваться цепные и зубчатые передачи, параметры которых следует подбирать в зависимости от характеристик обрабатываемого материала. Вальцы ручные с учетом того, что для работы на них требуется прикладывать значительные физические усилия, используется преимущественно для обработки небольших заготовок.

С электрическим приводом

Такие вальцы по уровню своей производительности относятся к средней категории. Вальцы трехвалковые с электрическим приводом за счет достаточно высокой мощности приводного механизма позволяют выполнять обработку заготовок значительных размеров.

Электромеханические вальцы часто являются модификацией ручного станка, к которому добавили двигатель и пульт управления

С гидравлическим приводом

Это наиболее мощное из всего представленного на современном рынке вальцовочного оборудования. За счет того, что гидравлический привод, которым оснащены такие вальцы, позволяет их рабочим органам воздействовать на заготовку с большим усилием, на таком устройстве можно эффективно обрабатывать металлические листы даже очень значительной толщины.

Среди промышленных гидравлических вальцов есть даже такие гиганты

На качество выполняемой на вальцах обработки в первую очередь оказывают влияние характеристики валков. Поскольку валки испытывают в процессе работы значительные механические нагрузки, для их изготовления используют высокопрочную инструментальную сталь. Кроме механического воздействия, при обработке листовых заготовок значительной толщины, которые предварительно нагревают для придания им большей пластичности, валки испытывают еще и термическое воздействие. Следует отметить, что такое воздействие, которое может быть очень значительным, достаточно негативно отражается на эксплуатационных характеристиках валков.

Улучшить качество обработки, выполняемой на вальцах, позволяет их оснащение системами ЧПУ, в задачи которых входит координирование всех режимов работы станка (взаимное положение валков, величина оказываемого на заготовку давления и др.).

Как изготовить вальцы своими руками?

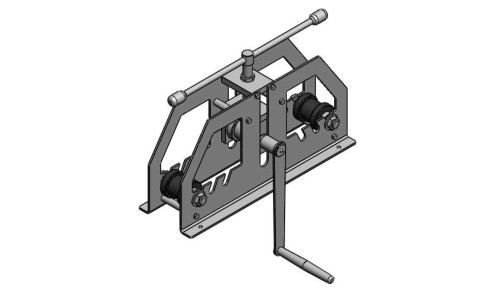

Самодельные вальцы для профильной трубы должны быть:

- надежными;

- мобильными;

- экономичными.

В зависимости от частоты использования самодельный станок можно оснастить электроприводом, после его изготовления. Мощность мотора должна быть не больше 1,5 кВт (для работы от стационарной сети).

Изготовление станка для домашнего вальцевания следует начинать со сборки его корпуса. Для этого рекомендуется использовать швеллер или профильную трубу. Основание должно быть достаточно широким, устойчивым. Корпус жесткий, рабочая часть П-образная. Вверху корпуса приваривают гайку для установки струбцины для регулировки прижима деформирующего валика. Второй вариант – установка гидравлического домкрата.

Домкрат устанавливают под подающим валиком снизу. Подача давления на трубу в этом варианте оказывается снизу, для чего половина установочной платформы (с одним подающим вальцом) делается подвижной.

Прокатный механизм имеет свои особенности. Валики должны быть прочнее, чем трубы, которые предполагается деформировать. Их изготавливают из закаленной стали и закрепляют подшипниками качения. Два вальца устанавливают на нижней платформе, на одной плоскости. Они будут протягивать трубу.

Деформирующий валик устанавливают сверху в П-образной части корпуса. Его положение регулируется струбциной. Соединяется и приводится в действие прокатный механизм при помощи цепной передачи. Цепь можно использовать от большого велосипеда. Звездочки устанавливаются на прокатный и деформирующий валик и соединяются с ручкой, с которой и подается крутящий момент.

Для удержания трубы по центру монтируется направляющая труба.