Микрометр

Содержание:

- Методика поверки МИ 2051-90

- Виды микрометров по области применения

- История возникновения микрометра[ | ]

- Виды микрометров

- Принцип работы микрометра

- Виды по способу индикации

- Настройка микрометра на ноль

- Использование инструмента

- Микрометр – что это такое: немного об истории прибора

- Примеры применения

- Как использовать?

- Устройство прибора

- Типы и назначения микрометрических инструментов

Методика поверки МИ 2051-90

Во время внешнего осмотра МИ 2051-90 обратите внимание на следующие параметры

- Поверхности измерения обязаны быть покрыты твердыми теплопроводными материалами.

- Все движущиеся элементы устройства сделаны из нержавеющей стали высокого качества.

- На измеряющей головке должны присутствовать четкие вырезанные штрихи на миллиметр и на полмиллиметра.

- На барабане находятся 50 делений одинакового размера с равным интервалом.

- Детали, входящие в состав микрометра, должны быть прописаны в перечне комплектности и совпадать с указанными в паспорте измерительного аппарата. Указанную маркировку следует проверить на соответствие ГОСТу 4381-87.

Для проверки стрелки смотрят, насколько сильно стрелка перекрывает штриховое деление. Она должна занимать не меньше 0.2 и не больше 0.9 штриха. Месторасположение стрелки, а точнее, высоту посадки выполняют следующим образом. Устройство располагают прямо перпендикулярно шкале перед наблюдателем. Затем аппарат наклоняют на 45 градусов влево и на 45 градусов вправо, при этом делая отметки на шкале. В итоге стрелка должна занимать ровно 0.5 штрихового рисунка.

Для того чтобы проверить барабан, его ставят на 0 точку отсчета измерительной головки, при этом первый штрих стелы остается видимым. Правильность размещения барабана показывает расстояние от его кромки до первого штриха.

Измерительную пятку с шариком фиксируют на поверхности весов. Далее микрометр поворачивают до тех пор, пока стрелка не будет указывать на самый крайний штрих минусовой шкалы, затем микрометр поворачивают в обратную сторону до крайнего штриха положительной шкалы. Самое большое число из двух является показателем давления, а разность между двумя значениями – силой колебания. Полученные результаты должны находится в определенных рамках.

Виды микрометров по области применения

По области применения выделяют следующие виды микрометров.

Гладкие микрометры

Их обычно применяют для измерения плоских и крупных предметов. Чаще всего при помощи таких микрометров определяют диаметры деталей и их сечения.

Фотография №1: гладкий микрометр

Микрометры-нутромеры

Основная задача таких приборов — измерение внутренних диаметров изделий. Такие микрометры чаще всего применяют в токарном деле для контроля изменения внутренних диаметров деталей в процессе обработки.

Фотография №2: микрометр-нутромер

Микрометры для горячего проката

Это специализированный инструмент, по внешнему виду и конструкции значительно отличающийся от традиционных измерительных приборов данного типа. Этот микрометр имеет колесо с разметкой. С его помощью измеряют толщины изделий при их прокатывании через щипцы.

Фотография №3: микрометр для горячего проката

Микрометры для измерения расстояния между зубцами (зубомеры)

Эти приборы имеют специальные конические насадки, предназначенные для измерения ширины пазов, а также размеры зубчатых колес или шестеренок. Инструменты калибруют по деталям, имеющим эталонные размеры.

Фотография №4 микрометры для измерения расстояния между зубцами (зубомеры)

Двухшкальные микрометры

Такие микрометры еще называют предельными. Предназначены для измерения габаритов сложных деталей.

Фотография №5: двухшкальные микрометры

Трубные микрометры

Основные задачи таких микрометров — измерение толщин труб и их износа. Такими приборами чаще всего пользуются при проверках представители управляющих компаний.

Фотография №6: трубные микрометры

Отличительная черта таких микрометров — наличие специальных насадок, позволяющих измерять бугристые и неровные поверхности. Это актуально, если трубы, к примеру, покрылись ржавчиной.

Резьбомерные микрометры

Имеют специальные насадки для измерения глубины дюймовых и метрических резьб.

Фотография №7: резьбомерный микрометр

Микрометры для измерения толщин листов

С их помощью измеряют толщины заготовок из листовых материалов (металлопрокат, полипропилен и пр.). Могут иметь узкие и удлиненные насадки. Изделия первого типа предназначены для измерения узких листов, а второго — вытянутых и широких.

Фотография №8: микрометр для измерения толщин листов

Канавочные микрометры

Имеют специальные щупы. Их вставляют в канавки, углубления, отверстия и ямы для измерения их габаритов.

Фотография №9: канавочный микрометр

Проволочные микрометры

Эти узкоспециализированные приборы предназначены для измерения диаметров шариков в подшипниках и проволок.

Фотография №10: проволочный микрометр

Призматические микрометры

С поомощью таких микрометров измеряют, к примеру, такие инструменты, как лезвия и ножи.

Фотография №11: призматический микрометр

История возникновения микрометра[ | ]

Использование винтовой пары в отсчётном устройстве было известно ещё в XVI веке, например в пушечных прицельных механизмах (1570), позднее винт стали использовать в различных геодезических приборах. Первый патент на микрометр как самостоятельное средство измерений был выдан во Франции Ж.-Л. Пальмеру (фр. Jean-Louis Palmer) в 1848 году как на «винтовой штангенциркуль с круговым нониусом». Но в то время, при обработке материалов такая точность не достигалась, и новый измерительный прибор не нашел применения. Только в 1867 году американские инженеры Джозеф Браун и Луснан Шарпе начали производство микрометров.

Виды микрометров

Поскольку измерения с высокой степенью точности, которую не обеспечивает штангенциркуль, необходимы для деталей разной формы и размеров, ассортимент микрометров тоже довольно велик.

В первую очередь изделия различают по степени точности измерений, что напрямую связано с их конструкцией:

- самым простым и надежным считается так называемый аналоговый или механический микрометр. Стандартная точность измерений – до сотых долей миллиметра;

- если в приборе к двум шкалам – на стебле и барабане – добавляется еще одна, стрелочная, такое устройство называют стрелочным или рычажным микрометром. Он считается более точным, чем обычный, и дает возможность вести измерения с допуском до тысячных долей миллиметра;

- цифровые (точнее, с цифровым экраном) приборы уже описаны выше. Он совмещает в себе конструктив винтового и рычажного устройства, дает точность измерений до 0,001 мм;

- наиболее точными и совершенными в современной промышленности считаются лазерные микрометры. Однако принцип их работы совсем другой – величина размера определяется по отклонению лазерного луча. Благодаря этому возможно измерение с точностью до 0,0001 мм.

По конструктиву приборов и возможности совершения ими разных замеров классификация идет иначе:

- гладкий (обычный винтовой, он же аналоговый и механический) микрометр позволяет измерять внешний размер детали – ширину, длину, толщину, диаметр;

- для замера толщины стенки детали применяется немного другая конструкция, ее называют трубной. Особенность – выступ на пятке, обращенный к шпинделю;

- для определения размера зуба шестерни и расстояний между ними используется зубомерная разновидность. Ее особенность – насадки конической формы на пятку и шпиндель, обеспечивающие плотное прилегание измерителя к поверхности зуба;

- листовые микрометры предназначены для замера толщины листов, поэтому скоба у них уменьшена по сравнению с другими моделями, зато имеется дополнительная круговая шкала для большей точности измерений;

- так называемые проволочные микрометры, как понятно из названия, предназначены для определения сечения проволоки и иных деталей очень малого размера. Соответственно скобы у этих устройств нет вовсе, но обеспечена повышенная точность замеров;

- очень специфическое назначение у прибора с призматической формой насадок на скобе. Он позволяет очень точно определять правильность формы и размеров многолезвийного инструмента;

- канавочный микрометр (или микрометр-глубиномер) рассчитан на определение глубины отверстия (канавки, паза, углубления) в детали. Принцип его работы схож со штангенциркулем или обычным глубиномером, но точность заметно выше, чем у этих приборов. В комплекте поставки обычно имеются дополнительные щупы различной длины для расширения диапазона измерений;

- резьбовой микрометр служит для точного определения диаметра метрической резьбы и имеет характерные заостренные концы пятки и шпинделя. Это позволяет концам устройства касаться впадин резьбы. Снабжается дополнительными наконечниками для разного шага измеряемой резьбы;

- очень необычен двойной прибор (для регулировки клапанов) – он рассчитан на отслеживание постепенных изменений диаметра (сечения) детали в процессе изготовления. Например, удобно замерять им диаметр поршней до или после снятия части материала;

-

измерить внутренний диаметр тонкой трубы (отверстия) позволяет нутромер-микрометр. Для определения диаметра из его основной части выдвигаются небольшие детали до касания к стенкам детали.

Солидную часть функций разных видов микрометров совмещает в себе универсальное устройство с набором насадок на шпиндель и пятку.

Основной его минус – возможность измерения только внешних размеров.

Принцип работы микрометра

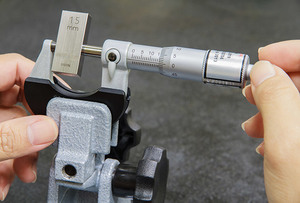

Микрометры могут слегка отличаться конструкцией, но принцип действия один – деталь помещается между неподвижной пяткой устройства, после чего закрепляется винтом, который вращается в резьбовой втулке.

Когда прибор жестко зафиксирован, вы услышите соответствующий щелчок барабана. Теперь необходимо снять измерения. Как мы уже выяснили, микрометр имеет две шкалы – неподвижная на стебле (в механических конструкциях цена деления обычно здесь 1 мм.), затем смотрим данные на шкале крутящегося барабана (эти деления показывают доли миллиметра). На барабане 50 делений, шаг микровинта – 0,5 мм. А полный оборот барабана дает нам перемещение микровинта на 0,5 мм. Таким образом, путем складывания размеров с двух шкал, мы получаем точный размер детали.

Важно! При работе с инструментом особое внимание следует уделять силе затягивания винта. Превышение допустимой нормы может привести к повреждению резьбы прибора либо деформации измеряемого предмета

Виды по способу индикации

Есть сразу несколько вариантов того, как определить показания микрометра. Обычно это осуществляется визуально, но можно ориентироваться или на деления разметки, или на цифры на дисплее – в зависимости от исполнения прибора. Рассмотрим вопрос снятия значений подробнее.

Аналоговые

Также часто называются механическими, потому что при их эксплуатации искомые показатели рассчитываются вручную, на основании данных с основной и/или дополнительной шкалы.

У них есть 2 важных практических преимущества:

- Надежность конструкции – функциональные узлы выполнены из металла, а в процессе сборки хорошо подгоняются друг к другу; поэтому инструмент сложно повредить – он не сломается, если упадет с верстака или случайно ударится обо что-либо.

- Доступная цена – они давно выпускаются, не содержат в своем составе дорогостоящих элементов и потому обходятся дешево (особенно с учетом долгого срока их службы).

Но есть и минус – не самая высокая точность. Нужно не только знать, как правильно работать микрометром аналогового типа, но и обладать некоторым опытом обращения с ним, чтобы фиксировать доли мм. Поэтому новичкам мы бы рекомендовали следующие модели.

Лазерные

На данный момент считаются самыми совершенными. Считывают все показания автоматически (что максимально удобно и быстро) по следующей схеме:

- узконаправленный луч проходит по всем поверхностям заготовки;

- определяется разница отклонений;

- на основании этого на дисплей выводится результат в виде итоговых цифр.

Пользователь практически не участвует в процессе, что исключает ошибку человеческого фактора

Это удобно, но важно понимать, что сам принцип измерения размеров микрометром лазерного типа подразумевает тонкую настройку программы, поэтому оператор все-таки нужен

При этом стоит такие модели дороже всего и требуют специализированного ухода, что несколько ограничивает сферу их эксплуатации

Как правило, их применяют не в быту, а в лабораторных условиях, когда важно обеспечить прецизионную точность

Цифровые

Ключевая их особенность – наличие дисплея, на который выводятся результаты. А главное преимущество – в показаниях вплоть до сотых и тысячных долей мм. Недостаток в том, что их сравнительно легко вывести из строя, намеренно или случайно повредив уже упомянутый экран. В остальном же им присущи те же свойства, что и механическим, и даже порядок измерения микрометром остается стандартным.

Рычажные

Они же часовые или стрелочные. Это улучшенная версия аналоговых. Их усовершенствовали, добавив специальную шкалу с наглядным указателем. Последний обеспечивает большую точность фиксации необходимых параметров. Минус только в том, что хватит одного случайного, но ощутимого удара по корпусу или падения с верстака, чтобы ориентир сбился, и тогда прибор придется отдавать в ремонт.

Ну и цена таких моделей в 1,5-2 раза выше базовых механических, хотя все равно считается достаточно доступной для покупки в бытовых целях (особенно если предполагается частая эксплуатация инструмента).

Настройка микрометра на ноль

Рассмотрим подробно, как провести настройку микрометра на нулевую отметку, с рабочим диапазоном 0- 25:

| Иллюстрация | Описание действия |

|

Перед выбором зазора до нуля необходимо почистить рабочую поверхность губок пятки и винта. Для этого чуть откручиваем винт, возьмем кусочек глянцевой бумажки (подойдет фрагмент обложки журнала или открытки). Зажимаем вместе с ним крепление и вытаскиваем бумажку. Таким образом мы очистим наш рабочий инструмент от возможных пыли, соринок и грязи. |

|

Сводим пятку и винт, зажимаем фиксирующий винт. Это необходимо для того, чтобы закрепить наш прибор в дальнейшем на нулевой отметке. |

|

С помощью специального ключа ослабляем барабан и снимаем его. Наша задача вернуть барабан в то положение, которое бы соотнеслось с нулевой меткой. |

|

Для точной настройки торец барабана должен остановиться четко на нулевой отметке стебля. А нулевая отметка шкалы барабана должна остановиться напротив продольного штриха. |

Использование инструмента

Многочисленные видео, как пользоваться микрометром, имеются в Сети, однако предварительно следует оговорить ряд условий правильного применения этого инструмента:

- измеряемое изделие должно быть сухим и чистым.

- работать грязными руками с инструментом не рекомендуется, поскольку точность конечного результата снижается.

- замеры партии однотипной продукции всегда выполняются при одних и тех же условиях.

- категорически запрещается прикладывать к трещотке и микрометрическому винту чрезмерные усилия, поскольку это может вызвать поломку измерительной техники.

Как пользоваться микрометром? Инструкция предполагает определённую последовательность действий. Для работы устройство располагают вдоль линии предстоящего измерения. Затем скобу микрометрическим механизмом вывинчивают до зазора, куда можно вести измеряемое изделие. После этого подводят стержень по полного контакта с поверхностью, и трещоткой фиксируют это положение. Винт вращения трещотки размещён в торце стебля, его стоит вращать до тех пор, пока трещотка не издаст три щелчка. При последующем вращении микрометрического винта со шкалой устанавливают вначале целое число линейной величины, а затем – по микрометрической шкале – число микрон после запятой

Важно, что верхняя часть микрометрической шкалы показывает мантиссу измеряемой величины со значением менее 50 мкм, а нижняя – более 50 мкм

Микрометр – что это такое: немного об истории прибора

В основе работы прибора простой, но эффективный механизм – винтовая пара. Все измерения проводятся контактным методом. Деталь зажимается тисками, а вращаемый винт в гайке, ширина шага которого варьируется, в зависимости от типа прибора, перемещается по оси.

Важно! Длина рабочего винта обычно составляет не более 25 мм, а микрометры производят различных типоразмеров, соответствующих диапазону измеряемых длин.

Кстати, винтовая пара для точной установки размеров применялась еще в шестнадцатом веке. В те далекие времени она входила в устройство прицелов для пушек, а также геодезических инструментов. Патент на микрометр получил француз Пальмер в 1848 году. Но широкого применения он не получил

Только через 19 лет американские инженеры Луснан Шарпе и Джозеф Браун обратили внимание на устройство и организовали серийное производство микрометров

Примеры применения

Видео, как пользоваться микрометром 0-25 и как пользоваться микрометром 25-50, помогает понять, что вращение трещотки производится по часовой стрелке, а показания снимаются без удаления измеряемого изделия из зазора между пяткой и измерительным стержнем.

Как правильно пользоваться микрометром: пример измерения. Выполняются следующие действия:

- торцевые поверхности недвижного и неподвижного стержней сводятся плотно друг к другу, до исчезновения видимого зазора;

- считываются показания обеих шкал: они должны совпадать, и находиться на нулевой отметке;

- микрометрический винт должен вращаться свободно, без заеданий;

- перемещение измерительного стержня должно быть прямолинейным, а его торец – гладким, без загрязнений и посторонних частиц.

Резьбовой механизм – как пользоваться? Последовательность отсчёта – всегда строго определённая: вначале устанавливают целое число миллиметровых делений по нижней шкале, а затем – микронных, по верхней. Для удобства отсчёта на корпусе скобы имеется вертикальная риска.

Как пользоваться микрометром призматическим (Именно такие изделия и производятся в цифровом варианте)? Отличия несущественны, они сводятся к тому, что измерительная скоба имеет вид не дуги окружности, а прямоугольной в плане рамки. При этом следует проверять степень зарядки аккумуляторной батареи, питающей дисплей. Если напряжение недостаточно, экран дисплея либо не светится вовсе, либо светится весьма тускло. Пользоваться таким инструментом нельзя.

Микрометр F50 для измерения толщины плоских материалов

Как пользоваться часовым микрометром? Здесь в качестве микронной отсчётной шкалы выступает стрелка, вращающаяся по циферблату, и показывающая мантиссу измеряемой величины. Действие такого прибора аналогично индикатору часового типа ЛИЗ, причём с той же точностью.

Если специалист хорошо знает, как пользоваться микрометром, то он сможет с высокой точностью спроектировать, изготовить и заменить многие из высокоточных деталей машин, приборов и механизмов.

Как использовать?

Перед тем как начать пользоваться прибором, внимательно изучите с инструкцией по применению, комплектность устройства и обязательно проверьте его внешнее состояние. Не должно быть никаких дефектов корпуса, измерительных элементов, все цифры и значки должны быть хорошо читаемыми. Также не забудьте поставить нейтральное положение (нулевое). Далее закрепите микровентиль в статичное положение. После этого в специальные защелки поместите перемещающиеся указатели, что отвечают за обозначение допускаемых пределов циферблата.

После настройки прибор готов к использованию. Выберите интересующую вам деталь. Вложите ее в пространство между измерительной пятой и микровентилем. Потом вращательными движениями необходимо соединить отсчётную стрелку с нулевым показателем шкалы. Далее вертикальная линейная маркировка, который находится на измерительном барабане, соединяется с горизонтальным маркером, расположенном на стеле. В завершение остается только зафиксировать показания со всех имеющихся шкал.

Устройство прибора

Винт и гайка — вот самое простое описание механической конструкции микрометра. Сложными и тщательно выверенными являются шкалы, предназначенные для снятия измерений.

Стандартная модель измерительного прибора состоит:

- Скоба, имеющая достаточную жесткость. Даже мелкие деформации этой детали способны повлиять на точность измерений. Дефекты скобы свидетельствуют о непригодности измерительного устройства к работе;

- Пятка — обычно реализована как элемент части корпуса прибора. Существуют также виды микрометры со съемной пяткой. Такая модификация устройства предназначена для измерений в диапазоне от 500 до 800 мм;

- Микрометрический винт (шпиндель) вращается за счет передвижения трещотки;

- Устройство стопорное реализовано в виде винтового зажима, служит фиксатором микрометрического винта при снятии показаний измерительных величин или настройке микрометра;

- Стебель имеет основную и дополнительную измерительные шкалы для определения размерных величин детали. Основная показывает целые значения (миллиметр), а дополнительная — половинные;

- Барабан рассчитан для измерения десятых и сотых доли мм и служит указателем шкалы стебля;

- Трещотка регулирует напряжение, при котором контактируют прибор и предмет измерения, а также способствует вращению микрометрического винта;

- Эталон — деталь дополнительно входит в комплект устройства и необходима для настройки точности и проверки работоспособности микрометра.

Проверка и калибровка

Сразу после приобретения микрометр рекомендуется диагностировать на наличие дефекта в работе. При сбое шкалы ее можно настроить с помощью ключа, входящего в комплект устройства.

Сразу после приобретения микрометр рекомендуется диагностировать на наличие дефекта в работе. При сбое шкалы ее можно настроить с помощью ключа, входящего в комплект устройства.

Проверка точности прибора производится смыканием плоскостей измерения. В максимальном упорном положении винта в противоположную плоскость на индикаторе электрического микрометра появится цифра «0».

В приборе с механической конструкцией стебля должен принять положение, в котором будет практический полностью закрыт барабаном. Нулевое значение на барабане должно совпасть с продольным штрихом стебля, а его скошенный край — с нулевой отметкой верхней шкалы.

Типы и назначения микрометрических инструментов

Для измерения расстояния требуется правильный тип инструмента и исправный микрометрический винт. С целью замера толщины предмета применяется внешний вид. Эти распространенные инструменты также известны как микрометрические суппорты. Снаружи инструмент измеряет провода, сферы и блоки. Внутренние микрометры делают противоположное измерение, расстояние внутри предмета, например, диаметр отверстия. Микрометры трубки измеряют толщину трубки, а микрометры глубины измеряют глубину прорези или шага.

Выгодные цены на микрометры

Каждый тип оснащен специализированным оборудованием для конкретных задач. Поскольку захватывают измеряемый объект то наковальня и наконечник шпинделя являются деталями которые настраиваются для уникальных применений. Некоторые микрометры имеют несколько наковален для более точного замера. Наковальня может быть сформирована в виде диска, v-образной формы или образовать часть винтовой резьбы. Некоторые микрометры поставляются со сменными наковальнями, что позволяет проводить различные виды измерений. Рассмотрим наиболее известные и распространенные микрометрические инструменты их типы и назначения.

Наружный

Распространенным и постоянно применяемым видом, является наружный вид.

Его действие применяется с целью замера внешнего диаметра объекта.

Применяется для измерения внешнего диаметра объекта

Внутренний

Внутренний вид применяется в целях замера внутреннего диаметра отверстия или трубки.

Два вида внутреннего микрометра:

- Суппорт

- Трубчатый

Применяется для измерения внутреннего диаметра отверстия или трубки

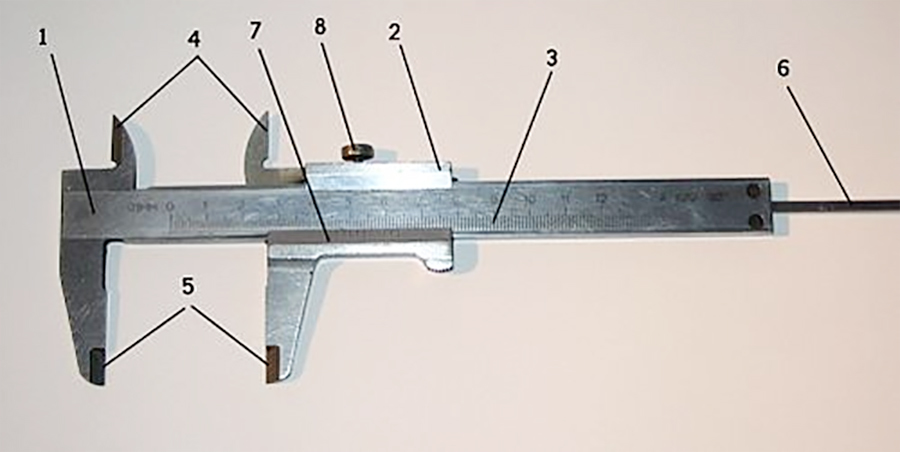

Вариант штангенциркуля

Внутренние разновидности имеют измерительные губки, подобные тем, которые имеются на штангенциркуле.

Челюсти вставляются в измеряемое пространство и регулируются поворотом наперстка или храповика.

Внутренние разновидности имеют измерительные губки, подобные тем, которые имеются на штангенциркуле

Трубчатые и стержневые

Трубчатые микрометры и стержневые помещаются в измеряемое пространство и расширяются до тех пор, пока измерительная поверхность не коснутся края измеряемого пространства.

Помещаются в измеряемое пространство

Стержневой инструмент поставляется с набором измерительных стержней, которые прикрепляются к микрометру, там самым расширяют измерительные возможности прибора.

Некоторые стержневые микрометры имеют рукоятку, которая соединяется с инструментом и помогает пользователю измерять в труднодоступных местах.

Глубинный

Глубинные применяются, с целью замера глубины отверстий, пазов и ступеней.

Они поставляются с различными сменными стержнями разной длины, так что их можно использовать для измерения диапазона глубин.

Применяются для измерения глубины отверстий, пазов и ступеней