Технология производства фанеры

Содержание:

- Техника и перспективы изготовления фанеры

- Как сделать своими руками?

- Фанера из березы и хвои

- Производители в России

- Сферы применения

- Способы склеивания

- Основные виды и размеры

- Виды по степени обработки поверхностей

- Как выбрать?

- Советы профессионалов по укладке фанеры

- Итог

- Технологический процесс изготовления

- Как стелить?

- Обзор производителей

- Постепенное изготовление декоративной полки:

- Выбор фанеры для укладки на пол

- Очумелые ручки

- Общее описание

- Процесс выпиливания изделия

- В чем преимущество использования фанерных листов для пола

Техника и перспективы изготовления фанеры

Березовые, хвойные породы – то из чего производится данный материал. Бревна привозят на завод и укрывают от непогоды и солнца — чтоб лучи ультрафиолета не высушили торцы. Возьмем, к примеру, березу — из нее выходит самая прочная фанера.

На производство эта порода дерева привозится в виде сырья: распилованных бревен. Из них формируется подобие вязанки, «перехваченной» массивной цепью из металла.

Березовые бревна – сырье для производства фанеры

Эти «вязанки» аккуратным образом перемещаются в бассейн с горячей водой. Тут древесина пропаривается некоторое время.

Пропарка сырья

А на поверхность выходит бурая пенка. Это природное вещество — деготь, что выделяется березой.

Образование дегтя

А еще через некоторое время потемневшие бревна выгрузят из бассейна и оставят на открытом воздухе, чтоб уравнять внутреннюю температуру — тепло должно дойти до самой сердцевины древесины. Если ее распарить хорошенько, она становится пластичной.

После заготовки отправляются на лущение. Бревна на станке оборачиваются вокруг оси, специальный нож убирает кору, снимая широкую стружку. Движение происходит по так называемой спирали Архимеда.

Снятие стружки

Для справки: в третьем столетии до новой эры Архимед изобрел формулу для идеальной спирали — та должна равномерно вертеться вокруг точки, приближаясь с каждым витком к ней на равное расстояние.

Та самая спираль

Такая спираль позволяет резать с заготовок идеально ровные слои. Эта самая стружка, что снята с бревен, именуется листами шпона.

Длина листов шпона, с одного чурака (так называют бревна-заготовки), порой достигает пятнадцати метров. Лист шпона остается теплым, пропитанным влагой (в течение некоторого времени). Ведь, если бревна предварительно не парить, шпон в процессе лущения станет ломаться, будет рваной. Самый тонкий лист из березы – милиметр в толщину.

Срезание листа шпона

Кстати, в Штатах, где берез практически нет, фанерный лист режут из хвойных пород. А в Поднебесной – используют тополь.

Стружку затем кроят на специальной гильотине, отправляя в сушилку. Поток горячего воздуха быстро убирает из листов излишнюю влагу, чтоб будущий материал не расслаивался и не шел пузырями.

Починочный станок режет дефекты и одновременно ставит заплатки на эти места

Теперь наступает черед сборки. Для листа в один сантиметр толщиной склеивается несколько слоев шпона. Раньше для процедуры использовали казеин — молочный белок. Казеиновый фанерный лист был прочен, однако был не влагостоек и быстро промокал.

Сейчас шпон, в основном, склеивается при помощи смолы формальдегидной — конечный результат получается влагостойким. У фанерного листа нечетное количество слоев (к примеру, пятислойная). Клеем пропитывают только четные листы, что в процессе сборке должны чередоваться с нечетными – сухими. Основное: слои располагаются перпендикулярным образом. Это придает фанере прочность. Так, у первого листа волокна будут располагаться вдоль, а у второго — поперек. Увеличивается, таким образом, противоударная вязкость, то есть способность к поглощению механической энергии.

Слои шпона

Пакетированные слои на пару минут отправляются в пресс, сначала холодный. Там сухие, проклеенные «запчасти» схватываются. Это — первый этап, затем следует горячее прессование. Листы будущей фанеры грузятся в подъемником уже в горячий пресс. Под давлением шпон здесь крепко склеивается. Затем в течение суток листы будут остывать, и завершатся процессы полимеризации клеевой основы.

Теперь обрезаются неровные края у шпона, а изделию придается привычный вид.

Финальный вариант

Как сделать своими руками?

Особой необходимости искать готовые чертежи нет. Можно отталкиваться от схем металлических станков. Все равно каждое такое изделие уникально и оптимизируется под специфические задачи, под личные потребности владельцев

Однако необходимо обратить внимание на образцовые фотографии. Фанерные станки можно сделать как следует только при помощи качественного электроинструмента

Если листы до 1 см толщиной пилит лобзик, то более толстые обычно обрабатывают дисковой или циркулярной пилой. Впрочем, продвинутые электролобзики могут справиться и с распилом фанерных листов толщиной до 2 см.

Выбрать пазы и отверстия поможет ручная фреза. Двигать инструментами нужно плавно, чтобы минимизировать сколы. То же самое достигается использованием простого скотча. После окончательной сборки все поверхности и грани требуется отшлифовать. В качестве грунта можно применять смесь воды и ПВА в равных долях.

О том, как сделать ленточный шлифовальный станок из фанеры своими руками, вы можете узнать из видео ниже.

Фанера из березы и хвои

Фанера подразделяется на хвойную и березовую, в зависимости от вида применяемого древесного сырья.

Фанера подразделяется на хвойную и березовую, в зависимости от вида применяемого древесного сырья.

Из березового шпона изготавливают обычно наружные слои березовой фанеры. Внешние слои хвойной продукции нередко делают из ели, лиственницы, кедра, пихты или сосны.

У того и другого вида изделий в качестве внутренних слоев может использоваться шпон и хвойных, и лиственных сортов деревьев.

Кроме материала, используемого для производства, материал отличается и другими важными характеристиками.

По качественным особенностям и областям применения фанеру можно подразделить следующим образом:

- Бакелизованная. Отдельные листы шпона из березы соединены между собой фенолформальдегидными смолами под воздействием высокого давления. Используется большое количество клеящего состава. Это наиболее стойкий и прочный вид фанеры, имеющий повышенную плотность в 1200 кг на куб. м. Этот водостойкий материал в воде тонет.

- Ламинированная. Такой материал с двух сторон имеет покрытие, состоящее из формальдегидной смолы и специальной бумагосмоляной прослойки: оно значительно повышает устойчивость материала, обеспечивая его качества даже в неблагоприятных условиях.

- ФСФ – фанера с повышенными влагостойкими свойствами. Успешно применяется и внутри зданий, и снаружи.

- ФК – особый тип материала со средними показателями влагостойкости: их достаточно лишь для внутреннего применения.

- Мебельная шлифованная бывает обработанной с обеих сторон или же только с одной. Не обладая впечатляющей влагостойкостью, тем не менее, она способна выдерживать существенные нагрузки.

- Упаковочный сорт фанеры. Этот материал имеет сравнительно низкое качество. На его срезе отчетливо заметно, что тонкие наружные слои наклеены на толстую внутреннюю основу.

Производители в России

Фанера остается достойным конкурентом пластиковым панелям, и при этом пользуется широким покупательским спросом. Многие характеристики материала напрямую зависят от добросовестности производителя. Так, фанера из азиатских стран на российских рынках не пользуется особой популярностью, так как она низкокачественная.

Процесс изготовления продукта сравнительно прост, а Россия – именно та страна, где недостатка в основном сырье в виде древесины не наблюдается, поэтому фанеру мы активно производим сами

Чтобы читатель понимал, на чей товар стоит обратить особое внимание, выделим несколько наиболее популярных фабрик

Сыктывкарский фанерный завод. Республика Коми – один из наиболее ярких примеров российского региона с огромным количеством лесов, потому неудивительно, что здесь делают качественную фанеру. У данного производителя есть собственный сегмент товара, из которого он предпочитает не выбиваться, а именно: фанерные листы крупного формата, которые активно закупаются производителями мебели.

Видеообзор процесса производства фанеры вы можете посмотреть ниже.

Сферы применения

Ламинированная фанера находит свое назначение в самых разных отраслях.

В монолитном строительстве ламинированная фанера – незаменимый материал для создания опалубок и временных каркасов. Она устойчива к жидкому бетону, механическим воздействиям, легко очищается растворителем и помогает существенно удешевить работу, так как может использоваться 50-100 раз. Такую опалубку можно даже не покупать, а просто арендовать. С её помощью возводят фундаменты частных и многоквартирных жилых домов, колонны, мосты, перекрытия. Для опалубки обычно используют ламинированные листы ФСФ толщиной от 18-21 мм с гладкой или сетчатой поверхностью. Такая фанера широко применяется также для возведения временных перегородок, настилов, ограждений.

В следующем видео вас ждет дополнительная информация о свойствах и областях применения ламинированной фанеры.

Способы склеивания

Качество шпонированного материала и его прочность напрямую зависят от того, насколько аккуратно и точно выполнена поклейка шпона к фанерной заготовке. Существует 3 вида способов закрепления шпона.

Метод холодного контакта

Считается, что это наиболее сложный способ выполнения приклеивания шпона. Для его осуществления применяется клеевой состав, который способен быстро полимеризоваться. Эта скорость застывания имеет свои плюсы и минусы. Дело в том, что из-за быстрой адгезии дефекты расположения шпона на заготовке можно не успеть вовремя заметить и исправить, а после полимеризации что-либо изменить уже невозможно.

С этой целью заготовку помещают под специальный прижимной пресс, или выполняют прижим вручную. Таким способом рекомендуется обрабатывать небольшие по своим габаритам заготовки.

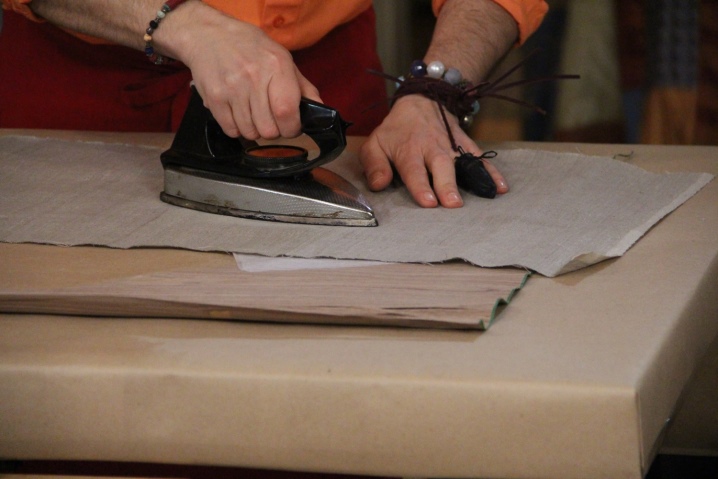

Метод горячего приклеивания

Суть этого метода состоит в том, что поверхность заготовки и поверхность шпона отдельно друг от друга обрабатываются клеем. Клеевой состав должен немного подсохнуть, после чего шпон накладывают на заготовку. Далее шпонированную поверхность обрабатывают горячим прессом или утюгом, если работа выполняется в домашних условиях. Чтобы не испортить отделку, проглаживать шпон нужно через слой чистой бумаги. В это время под действием высокой температуры клеевой состав будет плавиться и создавать высокую адгезию.

Для выполнения такого способа отделки используют густой клеевой состав. В случае появления воздушных пузырей или неровностей во время склеивания материалов ситуацию можно исправить. Клеящий состав, который в виде излишков вышел за пределы заготовки, удаляют влажной тканью.

Метод холодного соединения с прессовкой

Способ основан на применении сжимающих приспособлений, называемых струбцинами. Сжатие склеиваемых поверхностей проводят до тех пор, пока клей полностью не полимеризуется.

Выбирая тот или иной тип шпонирования, важно выполнить и последующие этапы работ. После высыхания клея заготовку немного шлифую и покрывают прозрачным быстросохнущим лаком

Уже спустя 24 часа после проведения шпонирования изделием можно пользоваться.

Основные виды и размеры

Существуют определенные виды фанеры.

Шпонированная

Для изготовления мебели, облицовки стен или потолка в помещении своими руками, выпускаются специальные плиты, имеющие на лицевой поверхности слой шпона из ценных пород деревьев или другое декоративное покрытие. Шпонированная фанера разных оттенков

Влагостойкая

Влагостойкая фанера является прекрасным материалом для использования в условиях повышенной влажности воздуха или вероятности непосредственного контакта с водой.

Таким образом, влагостойкие листы можно с успехом использовать в качестве:

- напольного покрытия;

- или кровельного настила под черепицу.

В зависимости от технических характеристик, фанеру делят на:

- влагостойкую (ФК);

- особо водостойкую (ФСФ);

- бакелизированную (БФ).

Незаменима фанера влагостойкая и для устройства балконных перекрытий

От обычных фанерных листов эти материалы отличаются специальным составом клея.

Фанера ФК

Такой вид изготавливается с применением клеевой массы с карбонатным составом.

Это дает не очень высокую степень влагостойкости, но позволяет применять такой материал:

- в мебельной индустрии;

- и для отделочных работ внутри помещения.

Стандартные размеры фанеры ФК по толщине выпускаются от 3 до 21 мм. Размеры плит, представленных на стройрынке — 1525х1525, 1220х2440 и 1250х2500 мм. Фанера березовая ФК

Фанера ФСФ

Более высоким уровнем влагостойкости обладает фанера ФСФ благодаря применению для склеивания слоев шпона фенолформальдегидных смол.

Кроме этого, материал обладает:

- прочностью;

- устойчивостью к перепадам температур;

- легко поддается любой механической обработке.

Все эти качества делают фанеру ФСФ практически универсальной, и позволяют ее использование для наружного применения:

- строительства каркасов;

- кровельных и других видов работ.

ФСФ изделия

Для этого стандартные размеры фанерного листа ФСФ обладают своей толщиной: 6 (6.5), 9, 12, 15, 18, 21, 24, 27, 30, 35, 40 мм. Основная длина панелей составляет 1220х2440, 1250х2500, 2440х1220, 2500х1250 мм.

Бакелизированная

Для формирования прессованной бакелизированной фанеры используются синтетические смолы, в составе которых есть бакелитовый лак.

Инструкция гласит, что благодаря такому клеевому составу, фанера обладает следующими свойствами:

- становится практически водонепроницаемой;

- не тонет в воде;

- имеет высокую стойкость к воздействию агрессивной среды.

Использовать такой материал можно:

- в строительстве (например, для опалубки);

- для обустройства судов;

- на гидротехнических объектах.

Бакелизированный вид не боится воды

Для бытовых целей такой материал применяется достаточно редко из-за своей высокой стоимости. Но отличные эксплуатационные характеристики и долгий срок службы фанеры БФ делают такую покупку оправданной.

Чаще всего стандартный размер листа фанеры этого вида обладает такими параметрами:

- 1550х5300 мм;

- или 1550х5600 мм.

Стандартная толщина панелей БК: 5, 7, 10, 12, 14, 16, 18 мм.

Ламинированная

Отдельно можно выделить ламинированную фанеру. Она обладает прекрасной водостойкостью и получается в результате наложения на одну или обе ее поверхности специальной полимерной пленки.

Это покрытие как бы запечатывает панель, поэтому она становится не восприимчивой к перепадам влаги, температур, воздействию агрессивной среды. Такие положительные свойства позволяют использовать ламинированную фанеру в любых отраслях. Благодаря ламинации фанера имеет гораздо большую плотность

Ламинированная фанера идеальна для формирования опалубки. Она не деформируется и не теряет свои характеристики при взаимодействии с раствором, зато имеет меньший вес и меньшую стоимость, чем стандартные листы опалубки.

Стандартные размеры фанеры ламинированной:

- По длине — 1220х2440, 1250х2500, 2440х1220, 2500х1250 мм;

- По толщине- 4, 6.5, 9, 12, 15, 18, 21, 24, 27, 30, 35, 40 мм.

Виды по степени обработки поверхностей

Фанеру классифицируют по методу обработки поверхности древесины:

- Нешлифованные. Они отличаются низкой стоимостью и используются для черновых работ. На поверхности нешлифованных листов присутствует большое количество внешних дефектов.

- Шлифованные с 1 стороны. Они имеют гладкую поверхность. Из них изготавливают фурнитуру и несущие стены.

- Шлифованные с 2 сторон. Необходимы при создании межкомнатных перекрытий и основ для пола.

- Ламинированные. Они шлифуются и покрываются водонепроницаемой пленкой. Они предназначены для внутренней отделки фургонов.

Наиболее дорогими являются ламинированные фанерные листы, потому что они обладают декоративными свойствами и имеют высокую прочность.

Как выбрать?

Чтобы разобраться, какая фанера лучше для дома, необходимо обратить внимание на следующие моменты:

- вид покрытия и особенности комнаты;

- требования безопасности (в детскую подбирают самый безопасный материал);

- изучать сертификаты от производителей;

- покупать в комнаты постоянного пребывания продукт сорта ФК;

- ориентироваться на содержание влаги (в качественном шпоне не более 15%);

- подбирать уровень прочности сообразно своим потребностям;

- помнить, что плиты большого формата монтировать труднее;

- нумеровать все экземпляры в укладке.

Если покрытие пола немного деформировано, можно обойтись материалом толщиной 6 мм. Справиться с перепадами таким способом можно, но рельеф все равно будет проступать. Качественное выравнивание достигается с помощью фанеры толщиной от 9 до 15 мм. Если уже выложены лаги, придется учитывать их ширину.

Советы профессионалов по укладке фанеры

Работа с этим материалом имеет свою специфику и целый ряд особенностей, начиная от выбора листов и заканчивая их укладкой и шлифовкой. Даже опытным мастерам пригодится подборка профессиональных советов, которые помогут предотвратить ошибки при выборе материала и укладке фанеры на пол:

- Желательно исключить соприкосновение в одном месте 4 листов.

- Правильно рассчитывайте Ширину шага между лагами: она должна составлять 0,5 м стороны квадрата.

- Когда фанеру укладываете в качестве основы под ламинат/паркетную доску, толщину листов берите меньше толщины чистового покрытия.

- Если используете фанеру невлагостойкую, не забудьте положить слой гидроизоляции.

- Саморезы должны быть в 2,5-3 раза длиннее толщины листа.

- Фанеру нельзя стелить в комнатах с высоким % влажности, в том числе влагостойкую.

В видео наглядно о том, как стелить фанеру на пол:

Итог

Вы теперь сможете без проблем выбрать фанеру с учетом всех необходимых параметров для выравнивания и утепления полов, поскольку знаете ее преимущества и недостатки, способы укладки на разные поверхности и в разных помещениях. А советы профессионалов помогут вам избежать типичных ошибок в выборе материала для обустройства полов из фанеры. Правильно подобранный простой и доступный отделочный материал позволит вам насладиться результатом длительное время.

Технологический процесс изготовления

Технология производства фанеры состоит из многих последовательных шагов, которые, можно осилить усилиями сравнительно небольшого предприятия. Рассмотрим детальнее, как округлые и относительно тонкие бревна превращаются в плоские листы довольно крупного размера.

Материалы

Фанерное сырье имеет далеко не последнее значение в вопросе о том, насколько качественным получится лист. Каждый используемый сорт древесины имеет собственные эксплуатационные характеристики, поэтому из разного дерева изготавливают различный материал.

Береза

Пожалуй, оптимальное решение для производства фанерных листов – не зря многих производителей хвалят именно за березовую продукцию. Такая древесина очень плотная и прочная, у нее даже тонкий шпон не ломается и не трескается.

Ольха

Если материал планируется к использованию на улице, и он неизбежно будет подвергаться регулярному воздействию большого количества влаги и перепадам температур, то шпон из ольхи, отлично противостоящий усыханию, будет как нельзя кстати. Такое сырье не деформируется, невзирая ни на какие погодные условия. При этом древесина ольхи стоит довольно дорого, потому фанеру из нее в чистом виде практически не встретишь.

Липа

Такая древесина хороша тем, что встречается довольно часто даже в тех регионах, где нет густых лесов, при этом липовый шпон по своим свойствам похож на разновидности, которые описаны выше.

Хвойные породы

Среди представителей хвойных наиболее подходящими для производства фанерных листов считаются самые распространенные сосна и ель, хотя иногда используются также пихта, кедр и лиственница. Если говорить о качестве древесины, то хвойные сорта обычно критикуются: у бревен годичные кольца отличаются неоднородностью, поэтому шпон часто трескается и лущится неровно, чем особенно «грешит» сосна. Такая структура фанеры предсказуемо делает ее менее прочной, однако продукт все равно привлекателен в тех случаях, когда на конструкции не предвидится большой нагрузки. Эта фанера весит намного меньше, и ее проще транспортировать.

У каждого сорта древесины есть как преимущества, так и недостатки. Чтобы решить проблему, многие современные производители делают один лист из нескольких пород древесины, перемежая слои шпона.

Склеивание

Предприятие полного цикла редко закупает шпон с целью только склеивать его – переработка начинается с бревен. В первую очередь такое сырье на специальной автоматизированной линии проходит очистку от коры и обрезку сучков. После этого ствол разрезается на фрагменты, удобные для последующего шпонирования.

В процессе доставки древесина может приобрести неодинаковую влажность, и шпон будет нарезаться неравномерно. Чтобы избежать проблемы, куски дерева вымачивают в ваннах с водой, к которой добавляют вещества, улучшающие полезные свойства древесины. После этого куски отправляются на лущильный станок, где острыми лезвиями с их поверхности снимается шпон.

Шпон в большинстве случаев имеет вид либо ленты, либо листов. В таком виде его раскраивают на фрагменты, удобные для формирования изделий запланированного размера. Уже обрезанным шпон проходит по специальному конвейеру, где обдувается горячим воздухом и приобретает уровень влажности не более 4–6%. После этого, чаще всего вручную, производится сортировка шпона по размеру кусков.

Затем переходят непосредственно к склеиванию. Клеящее вещество наносится только на тот слой, который будет внутри толщи листа, его «облицовка» накладывается сверху, не будучи смазанной клеем. В зависимости от того, какая толщина изделия требуется, производитель может добавлять больше наружных слоев, но при этом клеем всегда промазывается тот, который на следующем этапе будет сердцевиной.

Для дальнейшего уплотнения материала его прессуют. Способ прессования зависит от типа использованного клея: это либо 6 часов при стабильной температуре (холодный пресс), либо быстрое сжатие с нагревом и высоким давлением (горячий пресс). Ламинирование и шлифовка завершают процесс производства.

Как стелить?

Чтобы правильно использовать напольную фанеру, ее раскладывают и тщательно подгоняют. Нельзя при этом забывать про зазоры, отделяющие разные части. Класть листы поверх стяжки стараются с некоторым сдвигом. Очень плохо, если все четыре шва окажутся в одном месте. Подготовив и пронумеровав плиты, нужно немедленно начинать работу.

Вполне можно положить фанеру на черновой пол под линолеум. Сам материал рекомендуется обработать антисептиком. Черновое основание очищают и высушивают. Все подгнившие участки убирают и заменяют. При значительном изменении геометрии по сравнению с нормой придется менять все черновое основание.

Рекомендуется выбирать такие листы, чтобы они заполняли все пространство максимально цельно. Узкие отрезки подойдут только для начальных сегментов в ряду, расположенных у самих стен и подвергающихся небольшой нагрузке. До раскройки листов целесообразно составить схему

Важно: такой же подход должен быть и при укладке фанеры под паркетную доску

Обзор производителей

На данный момент популярностью пользуются следующие изготовители:

Объединенная группа компаний «Свеза». Холдинг включает шесть предприятий, выпускающих качественную продукцию, которая зарекомендовала себя для различных видов работ

Особое внимание заслуживает березовая фанера, отвечающая современным стандартам качества.

ООО «Сыктывкарский фанерный завод». Основное направление – выпуск большеформатных листов, которые используются для обшивки или изготовления мебели

Также имеется линия производства ламинированной продукции.

Группа компаний «Юнайтед Панел Груп». Выпускает отличные фанерные материалы 27 форматов с 30 вариантами толщины, специализируется на березовых и ламинированных плитах.

Качество Российской фанеры признано во всем мире, поэтому многие зарубежные компании создают дочерние предприятия, что позволяет позиционировать товар совместно с лидирующими брендами

Также часть рынка занимают азиатские производители, качество продукции которых не всегда отвечает заявленным параметрам.

Постепенное изготовление декоративной полки:

Самым первым шагом является подбор и проектировка соответствующей схемы, по которой будет нанесена разметка на листе и произведен распил. Такие чертежи поделок из фанеры можно легко найти в Интернете или взять их с ресурсов сайта.

Чертеж или схему с помощью копирки переносят на фанерный лист. Для переноса простых форм и деталей можно использовать шило – оставить токи в главных точках и затем соединить их карандашом с линейкой.

Но если форма поделки, как и у нас, имеет сложные сквозные отверстия, то штрихуем удаляемые зоны. Для прохождения лобзика необходимо оставить небольшое гнездо.

Выбор фанеры для укладки на пол

Для того чтобы понять, какая фанера лучше для пола, нужно помнить о двух важных факторах:

- Какой вид пола будет использоваться – это существенно прояснит ситуацию, так как выбрать фанеру для пола не учитывая этот нюанс – нельзя, иначе можно в итоге получить некачественный пол.

- Кроме того, на то, какую фанеру использовать для пола, влияет тип самой комнаты. К примеру, если комната жилая и в ней будут находиться дети, то рекомендуется использовать лишь фанеру марки ФК. Она не содержит формальдегида, поэтому – безвредна. Главное, чтобы в помещении соблюдался уровень влажности. Если фанера будет укладываться на производстве с установленной нормальной вентиляцией, то лучшим ответом на то, какую фанеру класть на пол, будет марка ФСФ 1-го класса эмиссии. Такой класс говорит о включении формальдегида не более 100 мг на 1 кг фанерной плиты.

Очумелые ручки

Может ли обычная фанера производиться в условиях небольшой частной мастерской? По полному циклу – едва ли, слишком габаритное оборудование требуется для распаривания, окорки стволов и лущения шпона. А вот склеивать шпон в готовые листы в домашних условиях вполне возможно.

Зачем это нужно? Например, для производства так называемой инженерной паркетной доски, состоящей из фанеры ФК с наклеенным на нее слоем шпона из древесины твердых пород.

Самый очевидный способ наладить кустарное производство – купить клеевальцы и пресс, благо оборудование для производства фанеры б у вполне доступно по стоимости. Однако если фанера своими руками будет производиться не на продажу, а исключительно ради ремонта в собственном доме, оно просто не окупится.

План “Б” состоит в холодной склейке шпона с готовым фанерным листом:

Оклейка фанеры шпоном благородных пород.

- И уложенный на ровное основание лист, и тыльная сторона шпона промазываются клеем ПВА;

- Шпон укладывается на поверхность листа и разглаживается;

- Заготовка придавливается листом толстой (22 – 27 мм) фанеры и пригружается весом 300 – 400 кг, максимально равномерно распределенным по всей поверхности.

Полная просушка клея займет около суток. По прошествии этого времени лист нарезается на доски нужного размера на обычной стационарной циркулярке. Затем фрезерный станок или ручной фрезер для дерева с направляющей используется для снятия фаски глубиной около миллиметра.

Внешний вид получившегося материала не уступит покупному паркету.

https://youtube.com/watch?v=ozti4AK-XSQ

Общее описание

В зависимости от того, какая поверхности была использована, можно выделить некоторые виды фанеры. Таким образом, в продаже можно встретить шлифованный, нешлифованный материал или тот, что подвергается подобной обработке с одной или двух сторон. Данные полотна могут изготавливаться из разных пород древесины, среди них можно выделить тополь, березу, хвою или осину. Можно встретить и комбинированный материал, который имеет в составе несколько разновидностей древесного материала. Березовый вид фанеры считается очень прочным. Это обусловлено значительными физико-химическими показателями древесины, что подкрепляется многослойностью структуры. Что касается хвойной разновидности полотен, то они изготавливаются из сосны, что обеспечивает высокую прочность при незначительной массе. Такие виды фанеры успешно применяются при проведении строительства домов. Сорт материала определяется количеством сучков на один квадратный метр. Таким образом, на рынке строительных материалов можно приобрести описываемый материал четырех сортов.

Процесс выпиливания изделия

В оставленное отверстие продевается пилка лобзика, а потом зажимается винтами.

Работа должна выполняться в стоячем положении, в то время как столешница должна располагаться выше пояса и иметь свободную поверхность.

Фанеру поворачиваем согласно нанесенной разметке, если же пилка ушла в противоположном направлении, то остановите работу. По окончанию распила, снимаем заготовку.

Подобным образом можно создать новогодние поделки и елочные украшения из фанеры. Для этого вам пригодится:

- фанера;

- ножницы, кисти, карандаш и клей;

- акриловые краски;

- лента;

- лобзик.

Создаем схему или эскиз будущей поделки и переносим ее на лист фанеры, затем при помощи лобзика вырезаем и наносим необходимые краски.

В чем преимущество использования фанерных листов для пола

Плюсов для применения фанеры для пола много:

- экологичность (изготавливается из натурального сырья, а не отходов древесного сырья);

- имеет уровень влажности в диапазоне от 12% до 15%;

- хорошо контактирует со всеми видами напольных покрытий, продлевая сроки их эксплуатации;

- не требует особой подготовки для укладки, может монтироваться поэтапно;

- выполняет функцию утеплителя (снижает теплопотери через стяжку и панели перекрытия);

- является идеальным вариантом для выравнивания больших перепадов высоты по полу, когда стяжку использовать не возможно из-за увеличения нагрузки на перекрытие;

- позволяет обустроить полы в соответствии с заданными параметрами при минимальных затратах;

- используется для обустройства всех видов полов (подбирается по качеству шлифовки).

Выравнивание деревянного полаИсточник homemasters.ru