Как производят резиновую крошку?

Содержание:

- Устройство агрегата

- Бизнес-план переработки автомобильных шин

- Изготовление наполнителей

- Линии

- Технология переработки

- Переработка шин в крошку: что для этого нужно?

- Сжигание покрышек с целью получения тепловой энергии

- Технология изготовления

- Пиролиз шин

- Пиролиз покрышек

- Станки для измельчения шин

- Сжигание шин с целью получения тепловой энергии

- Линии

- Организация бизнеса

Устройство агрегата

Конструкция измельчителя представляет собой ножевой механизм (шредер), который позволяет перерабатывать шины, камеры и другие элементы из резины. Материал при таком способе измельчения сохраняет свою молекулярную формулу и не теряет свойства эластичности. Производительность оборудования полностью зависит от показателя его мощности.

Основные узлы агрегата по переработке резины:

- Электрический двигатель — обеспечивает скорость переработки резиновых отходов, рекомендованная мощность двигателя 4-5 кВт.

- Коробка с режущими дисками — измельчает сырьевой материал до требуемого размера.

- Решетка для калибровки крошки — регулирует диаметр получаемой резиновой крошки.

- Червячный редуктор — исключает заедание и замятие материала.

- Рама агрегата — обеспечивает устойчивое положение станка.

- Загрузочный бункер

- Направляющий лоток

Весь механизм станка помещается в корпус, поверх которого устанавливается загрузочный бункер. Перед погрузкой материала обязательно удаляются посторонние металлические предметы (шипы, гвозди и тд). Шины разрезаются на ленты сокращая время переработки.

Коробка с режущими дисками

Основная часть агрегата – это шредерная установка. Коробка содержит термически обработанные стальные фрезеровочные диски высокой прочности. Они достаточно износостойкие и не требуют частой замены при эксплуатации станка. Изготовление конструкции требует точного расчета отверстий и режущих дисков, поэтому работу стоит доверить конструктору.

Решетка для калибровки крошки

Под коробкой с фрезерными валами устанавливается калибрующая решетка, позволяющая регулировать диаметр резиновой крошки, получаемой при измельчении шин в шредере.

Редуктор червячный

Механический редуктор преобразует угловую скорость используя червячную передачу и позволяет перерабатывать резиновый материал различной эластичности без наматывания и зависания. Механическая передача вращательного движения устанавливается в диапазоне от 25 до 35 единиц, обеспечивая высокую производительность агрегата.

Рама агрегата

Безопасную работу гарантирует каркас станка, изготавливаемый из профильных материалов. Он обеспечивает устойчивое положение агрегата в период измельчения и погрузки сырьевого материала.

Загрузочный бункер

Станок оснащен бункером для загрузки шинного сырья, который для удобства располагается на верхней части корпуса и направляющим лотком. Они обеспечивают равномерное поступление сырьевого материала в шредер (измельчитель) препятствуя образованию заторов в процессе работы.

Приспособление для разрезания покрышки

Для разрезания шин и удаления металлического корда используется конструкция из стойки и несущей рамы. В корпусе расположена система зажима шины, которая во время резки вращается совместно с шиной. Стойка конструкции оснащена клиновидным ножом, настраиваемым на конкретный размер покрышки. Данная технология монтажа конструкции экономит время на подготовку расходного материала к дальнейшему измельчению в шредере.

Технологический процесс измельчения предполагает следующий порядок действий:

- Сортировка шинного сырья и удаление постороннего металла (гвоздей, шипов и тд)

- Удаление металлического корда

- Резка покрышек на ленты

- Измельчение сырьевого материала в шредере

- Калибровка полученной крошки

Бизнес-план переработки автомобильных шин

Основной продукцией при переработке покрышек в крошку является резиновая крошка. Проблемы с реализацией металлических отходов нет. Резиновая крошка используется достаточно широко, но разные потребители предъявляют к ней различные требования. Поэтому лучше всего ориентироваться на 3–4 основных потребителя со стабильными объемами потребления. Вот основные направления использования этого виды сырья:

- компонент асфальтобетонного дорожного покрытия;

- производство покрытий для площадок (как спортивных, так и детских игровых);

- компонент резиновых смесей для отдельных видов изделий (прокладок под рельсы, неответственных демпферных подушек, шин для некоторых видов не скоростного транспорта и др.);

- компонент в изготовлении кровельных материалов.

Тротуарная плитка из резиновой крошки

Ниже мы приведем ориентировочный бизнес-план, который позволяет вчерне оценить перспективность такого производства. При расчетах стоимость вторичной резиновой крошки следует принимать в пределах 15000–20000 руб. за тонну. Оценивать будем производство мощностью 1000 кг покрышек в час, работающее в одну смену на арендованных площадях. Рассмотрим оптимистический вариант и пессимистический (цифры в скобках).

Капитальные затраты (в рублях) – 10,6 млн. (16.1 млн.):

- закупка оборудования 10000000 (15000000);

- монтаж 500000 (800000);

- оформление документации (регистрация ИП, лицензирование) – 100000 (300000).

Текущие затраты (в месяц) – 400 тыс.руб. (800 тыс.руб.):

- зарплата рабочих и сотрудников офиса 150000–200000;

- транспортные расходы 50000 (100000);

- энергозатраты 50000 (150000)

- аренда 100000 (250000);

- прочие расходы (связь, налоги, коммунальные платежи и др.) 50000 (100000).

Реализация в месяц – 3264 тыс.руб (2448 тыс.руб).

- реализация резиновой крошки – 160 тонн в месяц с учетом простоев – 3200000 (2400000);

- реализация отходов металла – 8 тонн в месяц – 64000 (48000).

Месячный доход по оптимистическому сценарию составляет 2864 тыс. рублей и окупаемость – 4 месяца. По пессимистическому сценарию месячный доход 1648 тыс. рублей, а окупаемость 10 месяцев. Реальный сценарий, особенно в начале деятельности предприятия ближе к пессимистическому. Но как видно, деятельность по переработке шин, при должной организации дела, это выгодный бизнес.

Изготовление наполнителей

Кресло-мешок

Этот предмет мебели – самый распространенный вид кресел без каркаса. Такой популярности изделие достигло благодаря универсальности своей конфигурации, и соответственно, большому диапазону возможных поз.

Такой резиновый гранулят обеспечивает постоянство объема и выраженный результат «обтекания» находящегося в кресле-мешке человека.

Надгробия

При устройстве могил традиционно принято оформлять их плиткой из мрамора, а проходы засыпать щебенкой или песком. Но это помогает на короткий срок. Сегодня существует приемлемый вариант изготовления надгробий – это современное покрытие из плиток на основе резиновой крошки.

Оно значительно превосходит бетонную поверхность по сроку эксплуатации, так как на него не влияют атмосферные осадки, у него намного больше цветовая гамма и в дополнение к этому – вполне бюджетная стоимость.

Боксерские мешки

Такой спортивный снаряд, как боксерский мешок или груша, наполняется однородным материалом: опилками, песком и другими сыпучими смесями.

Однако именно резиновая крошка создает нужный эффект при отработке ударов.

К тому же она обладает всеми необходимыми качествами.

Шинная крошка для таких изделий должна быть размером от 2-3 до 4-6 мм.

Дорожное строительство

Строительство дорог — еще одна сфера, где используется крошка от резиновых шин. Асфальтовое покрытие с применением шинной крошки имеет ряд достоинств:

- Повышение эксплуатационных качеств дорожного полотна. Это происходит за счет приобретенных амортизационных свойств покрытия.

- Такая дорога обеспечивает более надежное зацепление между поверхностью и колесами, что значительно снижает аварийность.

- Уменьшение износа покрышек автомобилей.

- Увеличение срока между ремонтами.

- Снижается вероятность появления колеи за счет упругости дорожного полотна.

У модифицированного покрытия ощутимо снижаются светоотражающие качества. В связи с этим увеличивается безопасность передвижения.

Битумные мастики

Резиново-битумная смола применяется для гидроизоляции в разных сферах деятельности человека.

Она выделяется двумя видами:

- Мастика, используемая при обычной комнатной температуре.

- Смола с разогревом до нужных градусов.

По отношению к рулонным материалам данное резиново-битумное покрытие отличается несколькими достоинствами:

- возможность нанесения в труднодоступных местах;

- обладание прекрасными вяжущими качествами (прилипание к разным поверхностям);

- надежная защита от коррозии подземных трубопроводов;

- однородность смеси и устойчивость к деформации.

Поверхности, обработанные резиново-битумной мастикой, не подвергаются действию грибка, плесени и прочим агрессивным влияниям.

Линии

Комплексный подход к решению проблемы переработки автопокрышек обеспечивают линии по измельчению отработанных шин в крошку.

Комплектация оборудования, предлагаемого различными производителями, мало отличается друг от друга:

- устройство для удаления борткольца;

- гильотина для измельчения шины в ленту;

- станок для выжимания металлокорда;

- вальцы для изготовления резиновой крошки;

- магнитный и воздушный сепараторы;

- вибросито.

Технология шинопереработки следующая:

- Разделение шин по массе и диаметру, очистка от крупных загрязнений.

- Установка покрышки в тиски для отделения борткольца от резины.

- Нарезка полученной резины в ленты шириной около 4 см.

- Разделение полос на небольшие заготовки.

- Измельчение заготовок в крошку с последующей подачей продукции на транспортер.

- Очистка продукции в сепарационной камере. При помощи созданных установкой магнитных полей происходит отделение частиц металлокорда из общей массы крошки. В камере воздушной очистки за счет образованных вихревых потоков происходит окончательное отделение посторонних примесей от частиц резины.

- Сортировка полученной продукции на размерные фракции.

Готовая крошка упаковывается и может быть отправлена на реализацию. Более крупные частицы возвращаются на транспортер и подвергаются повторному измельчению.

Производительность линии составляет от 500 кг сырья в час.

На рынке производственного оборудования линии для шинопереработки представлены производителями разных стран. Рассмотрим отличительные черты отдельных марок оборудования.

Линия шинопереработки ЛПШ от Вологодской ассоциации предприятия БМП, обладает следующими преимуществами:

- Компактность оборудования, позволяющая открыть производство даже на очень скромных по размеру площадках. Как заявляют производители линии, для свободного размещения всех комплектующих достаточно 300 кв. м свободной площади цеха. Складирование сырья допускается производить на прицеховой территории, устроив небольшой навес.

- Низкий уровень потребления электроэнергии. На производство 1 кг готовой резиновой крошки требуется 0,4 кВт электроэнергии.

- Доступность материала для обработки.

- Отсутствие отходов переработки.

- Отличное качество резиновой крошки, вследствие полного удаления примесей.

- Высокая производительность. Конструкция измельчающих вальцов позволяет измельчать сырье очень тщательно – на повторное измельчение попадает не больше 15% некондиционной крошки.

- Высокая затратоокупаемость. Прибыли от работы линии полностью покроют произведенные затраты за 7-9 месяцев работы.

- Долгий срок службы.

- Экологичность технологии производства.

Цены на представляемую линию по производству резиновой крошки начинаются от 1 245 000 руб., конечная стоимость зависит от ее производительности.

Цена станков зависит от производительности, которая может достигать 250-1000 кг/час. Более подробную информацию можно найти на сайте поставщика.

Линия шинопереработки от Новокузнецкой компании АЛЬФА СПК «ATR-250» заявлена производителем как полностью автоматическая. Участие человека требуется исключительно в случае возникновения необходимости измельчения особо габаритных шин. Цена оборудования начинается от 5 000 000 руб. Подробнее изучить предложение поставщика можно на сайте.

Технология переработки

Разработано три метода переработки автомобильных шин, способствующих производству крошки. Каждый задействует собственную технологию и оборудование.

- Обработка жидким азотом делает из резины хрупкий материал с последующим измельчением. Морозильные камеры и станки обойдутся в 40 миллионов рублей.

- На предприятия устанавливается комплексная линия по переработке. Полный цикл выгоден при регулярных поставках для выдачи большого объема.

- Разнообразные измельчители и мельницы позволят наладить переработку шин почти в домашних условиях. Необходимое оборудование для утилизации закупается и изготавливается самостоятельно.

Третий способ подходит молодым предпринимателям. Необходимо арендовать просторное помещение площадью от 300 до 450 квадратных метров. Процесс переработки разделен на этапы:

- происходит осмотр и удаление лишних включений;

- снимают посадочные кольца;

- нарезают шину на ленты (5 сантиметров) и мелкие чипсы (от 20 до 40 миллиметров);

- получают крошку при помощи измельчителей и шредеров;

- отделяют металл и текстильный корд;

- сортируют и упаковывают.

Наладить поставки будет несложно. Шины готовы поставлять автосервисы и транспортные предприятия. Их вывозят на городские свалки и промышленные полигоны.

Переработка шин в крошку: что для этого нужно?

Решив выбрать это направление бизнеса, предприниматель должен решить первоочередную задачу – купить оборудование для переработки шин в крошку. На рынке представлено масса станков, которые могут выполнять поставленную задачу – измельчать шины до порошка и крошки различного размера.

Такой сценарий развития бизнеса особенно хорош простой технологией и огромным рынком сбыта.

Производственная линия по переработке шин в резиновую крошку

Каждая линия работает по определенной технологии:

- Удаление из покрышки посадочного кольца и металла.

- Разрезание покрышки на ленты определенной ширины.

- Удаление второго посадочного кольца.

- Разрезание ленты на заготовки.

- Перетирание лент с получением крошки или порошка.

- Очистка крошки.

- Удаление текстилекорда.

- Складирование готового продукта.

Есть еще один способ перемалывания изношенных шин – криогенная технология. Она заключается в замораживании сырья и дальнейшем его размельчении. И несмотря на предельно высокую эффективность метода, у нас в стране он не используется, поскольку оборудование для осуществления процесса стоит запредельно дорого – порядка 30000000 руб.

Представленное на рынке оборудование отличается друг от друга по многим параметрам – комплектации, мощности, степени автоматизации. Но «средняя» линия по переработке шин в резиновую крошку состоит следующего перечня машин и аппаратов:

- Вырезатель посадочных колец.

- Выжиматель посадочного кольца.

- Разрезатель шины на ленты и заготовки.

- Истирающая машина.

- Вибросито.

- Сеператоры.

- Транспортеры.

Самостоятельно собрать из отдельных станков такую линию будет довольно проблематично, гораздо практичнее – купить готовую. Но тут приоритетным для начинающего предпринимателя будет вопрос стоимости, поскольку цена оборудования для переработки шин в крошку довольно высока. Даже простейший аппарат с минимальной мощностью (до 100 кг/ч) обойдется предпринимателю не дешевле 1500000 руб. А стоимость более производительных (до 1000 кг/ч) линий значительно выше – 3000000-10000000 руб. Среди предпринимателей популярно оборудование следующих марок: линии ATR 500, РДК 500, EcoStep 500, линия Eldan.

Для оснащения «молодого» цеха вряд ли стоит покупать дорогостоящий высокопроизводительный станок по переработке шин. Для начала бизнеса вполне достаточной будет средняя мощность (200-500 кг/ч) – так, оборудование не будет простаивать в случае отсутствия сырья или клиентов.

При организации предприятия по переработке шин многие предприниматели сталкиваются с проблемой поиска помещения. Дело в том, что линия, несмотря на отсутствие вредных выбросов в атмосферу, очень шумно работает. И поэтому, к размещению предприятия со стороны надзорных органов довольно жесткие требования – подальше от жилых массивов.

https://youtube.com/watch?v=nF_mfZkyuF4

Сжигание покрышек с целью получения тепловой энергии

Метод кажется привлекательным. Поэтому о нем стоит поговорить более подробно.

В чем проблема? Во-первых, покрышки нельзя сжечь на обычных теплоэлектростанциях. Нужно специальное оборудование и подготовка сырья. Во-вторых, сера при сжигании образует большое количество диоксида серы (сернистый газ). Это требует установки специальной очистки. Проблема решается, но оборудование стоит очень дорого. В-третьих, полихлориды при недостаточной температуре сжигания образуют одно из самых опасных веществ – диоксин. Имеющийся международный опыт свидетельствует о том, что такой метод имеет право на жизнь только при переработке очень больших количеств (более 100 тонн) в день, требует огромных капиталовложений и рентабелен только в случае дотирования (финансовой поддержке) со стороны государства.

Технология изготовления

В промышленности существует два базовых способа производства крошки из отслуживших свой век колёс: ударно-волновой и механический. Остановимся на них подробнее.

Ударно-волновой

Эта техника измельчения автопокрышек и прочего резинового сырья до состояния мелкой крошки разработана относительно недавно. В данном случае переработка основывается на замораживании заготовок при сверхнизких температурах с дальнейшим их дроблением мощной ударной волной. Обычно для замораживания используют криогенные камеры, а мощную ударную волну создают особой электроустановкой либо небольшой порцией взрывчатки.

Механический

Этот способ переработки считается стандартной технологией. Он используется повсеместно, даже на самых небольших производствах. Суть данного процесса заключается в пошаговом механическом воздействии на резиновые заготовки с целью получения на выходе прорезиненной крошки определённой фракции.

Существует несколько используемых технологий мехпереработки покрышек:

- дробление с охлаждением резинового сырья;

- при завышенной температуре;

- при обычном температурном фоне;

- с применением «озонового ножа»;

- с давлением сырья под мощнейшим прессом.

Наибольшее распространение получило дробление при обычной температуре. Такая технология позволяет получить автомобильную крошку даже в условиях небольших предприятий, причём фракция на выходе может быть абсолютно любой — от больших фрагментов до пылевой субстанции.

Ход переработки шин механическим способом можно условно разделить на несколько основных этапов:

- В самом начале технологического процесса выполняется сортировка автопокрышек по их размеру – это позволит в дальнейшем настроить станки под колёса определённых габаритов. Непосредственно дробление начинается с вырезания бортовых колец на специализированном оборудовании.

- На второй стадии гидравлическими ножницами шины режутся на ленты средней величины.

- Далее, сырьё поступает в шредер, где даже самые крупные фрагменты измельчаются до размера чипсов – 2-10 см².

- Получившиеся заготовки проходят дальнейшую обработку, в ходе которой измельчаются до фракции нужной величины. На данном этапе применяется мельница с острыми четырёхгранными ножами либо иные механизмы, способные выдержать повышенные нагрузки.

- На завершающем этапе следует отделить непосредственно крошку от других побочных продуктов, то есть текстильных остатков и металлокорда.

- Материал практически готов к применению, остаётся только пропустить его через вибросито – оно разделит получившуюся резиновую крошку на отдельные фракции.

Полученное изделие фасуется и доставляется к месту переработки.

Владельцы дачных участков, которые не планируют выпускать резиновую крошку в промышленных масштабах, а хотят просто сделать своими руками недорогое и практичное покрытие для садовых дорожек, могут измельчить автопокрышки самостоятельно. Заготовка сырья, скорее всего, никаких сложностей не вызовет — достаточно только пройтись по соседям. Наверняка, многие из них с радостью достанут из сараев отслуживший свой век покрышки.

В домашних условиях преимущественно используют механическую резку старой авторезины, вариант с заморозкой для дома невыгоден, поскольку в этом случае придётся покупать низкотемпературную камеру. В быту чаще всего прибегают к механической резке и дальнейшему доведению до нужной фракции в бытовых измельчителях и дробилках.

Для создания окрашенной крошки добавляют красящий клей на основе лапрола.

Наглядный обзор превращения старых автошин в резиновую крошку механическим способом представлен в следующем видео.

Пиролиз шин

Процесс переработки покрышек таким образом происходит без доступа воздуха. Из одной тонны получается приблизительно 500 кг углеводородной жидкости, по 200 кг газа и технического углерода, а также 100 кг металла. Многие люди, знающие химию, могут озадачиться вполне логичным вопросом: куда девается сера, если в составе присутствует не более 10% диоксида кремния. Все довольно просто — основная часть превращается в сероводород (сильный яд), содержащиеся в пиролизных газах. Из оставшейся части получается сероуглерод и другие соединения, которые перемещаются в жидкую фракцию.

Более сложная ситуация состоит с полихлоридами. Одна их часть переходит в остаток, а другая — образует вещества под названием диоксины, которые можно встретить во многих продуктах.

Следует отметить, что ни один ответственный производитель не станет использовать технический углерод, но и закопать его нельзя. Получается, что при такой переработке появляется множество новых проблем. Их можно решить, но на это требуются значительные капиталовложения. Следовательно, появляется вопрос рентабельности этого способа без государственного участия.

Пиролиз покрышек

Процесс представляет собой нагревание материала до 400–500 градусов без доступа кислорода (воздуха). При этом образуется пиролизный газ, жидкая углеводородная фракция, сажа и отходы металлокорда. Вы можете найти прекрасную калькуляцию продуктов. Например, из 1 тонны покрышек можно получить 500 кг жидкой углеводородной фракции (топливо и даже бензин!), 200 кг газа (идет на нагревание реактора и экономит топливо), 200 кг технического углерода и 100 кг металла. В чем же проблема? Задайте себе вопрос, а куда исчезает сера, если ее в составе до 10% и диоксид кремния. Очень просто. Большая часть серы переходит в сероводород (сильнейший яд, вещество 1 класса опасности), который содержится в газах пиролиза. Другая часть серы образует сероуглерод и другие соединения, которые уходят в жидкую фракцию. И, наконец, в остатке, который стыдливо называют техническим углеродом, находятся сульфиды металлов (в основном, натрия и кальция). Куда исчез диоксид кремния – в остаток. Еще более сложная судьба полихлоридов. Часть из них переходит в остаток, часть образует хлористый водород (не подарок!), а часть образует диоксины, которые могут быть во всех продуктах. Этот «технический углерод» не будет использовать ни один из ответственных потребителей. Закопать его тоже нельзя. Переработав таким образом шины, мы породим кучу новых проблем. Эти проблемы решаются, но требуют больших капиталовложений, что ставит под вопрос рентабельность этого метода без помощи государства.

Станки для измельчения шин

Существует три вида станков для переработки отслуживших свой срок шин в крошку – одновальные и двухвальные шредеры, а также шиноизмельчающие установки. Первые два вида станков – универсальные, они осуществляют простое дробление, поэтому больше подходят для переработки однородного сырья.

Шиноизмельчающие установки – более совершенное оборудование, позволяющее утилизировать старые покрышки с получением резиновой мелкофракционной крошки высокого качества.

Одновальные шредеры

Одним из видов оборудования для утилизации отслуживших шин являются одновальные шредеры. Они предназначены для переработки отходов из разных материалов:

- резины;

- пластика;

- картона;

- древесины и т.д.

Измельчение в одновальных шредерах происходит путем подачи сырья под давлением на вращающийся вал с ножами. В загрузочную камеру помещаются части разрезанных автошин. Затем под действием гидравлического пресса это сырье прижимается к медленно вращающемуся валу со множеством ножей. Отрезанные частицы резины под давлением проходят сквозь ячейки сита, находящегося под валом, и ссыпаются в емкость для готового продукта. Пресс дает обратный ход, а затем прижимает к вращающимся ножам новую порцию кусков резины.

Размеры частиц резины после переработки шин на одновальных дробилках составляют 10-200 мм.

На российском рынке популярны шредеры отечественного производителя Альфа-СПК (Новокузнецк). Одновальные шредеры этой компании марки ATR/S имеют производительность от 0,5 т до 4 т в час. Их стоимость колеблется в пределах 120 000-2 800 000 рублей.

Двухвальные станки

Еще один вид оборудования для переработки отслуживших шин в крошку – двухвальные шредеры. Эти станки могут использоваться для измельчения крупногабаритных резиновых, пластиковых, древесных отходов. Их конструкция включает в себя два вала с закрепленными ножами, вращающиеся навстречу друг другу.

Куски резины подаются на ножи, захватываются ими, втягиваются между валами и измельчаются. Раздробленные частицы попадают в крутящийся барабан-сито. Мелкая фракция просеивается, а оставшееся сырье вновь поступает на резку.

Двухвальные станки позволяют получать сырье как крупной, так и мелкой фракции. Чем меньше фракция, тем больше времени требуется на переработку. В комплектацию дробилки для переработки шин может входить конвейер с магнитным металлоуловителем для отделения включений железа. Как и одновальные, двухвальные шредеры не очищают полностью сырье от включений металла и текстиля. Но они имеют преимущество в том, что могут измельчать крупногабаритное сырье.

Двухвальные дробилки ATR/S 2000 Новокузнецкого производителя Альфа-СПК имеют производительность до 2 т/час, цена – от 2,8 млн. рублей. Также двухвальные дробилки производительностью от 700 до 25 000 кг/час выпускает компания НЕТМУС.

Шиноизмельчающие установки

В отличие от универсальных одновальных и двухвальных шредеров, шиноизмельчающие установки имеют конкретное предназначение – это установки по переработке изношенных шин в крошку.

- Шина фиксируется в зажимном барабане.

- Барабан включается в режим вращения.

- Вращающаяся в противоположном направлении режущая коронка приближается к поверхности шины и начинает ее обрабатывать послойно, разрушая резину в мелкую крошку.

- При достижении слоя корда движение коронки блокируется. Таким образом металлическая часть остается неприкосновенной, а получаемый продукт – чистым от металлических примесей.

Шиноизмельчающие установки могут настраиваться на переработку покрышек разных размеров. Они позволяют получить очищенную от примеси резиновую крошку мелкой фракции, и способны заменить дорогие и крупногабаритные линии по переработке отслуживших автомобильных шин. Хотя в среднем уступают им в производительности.

Сжигание шин с целью получения тепловой энергии

Утилизировать покрышки можно двумя термическими методами. Сжигание резины в цементных печах применяется для добычи тепла, которое идет на отопление или выработку электричества. Способ считается малоэффективным и опасным для природы, так как без системы очистки отходящих газов в воздух выбрасываются диоксиновые отходы. Подобная технология с высокотемпературным режимом до 2100°С, предупреждающим выбросы, используется в странах без источников нефти.

В сравнении с печным сжиганием пиролиз проходит в безвоздушном пространстве при температуре 500—1000°С. Процесс завершается извлечением:

- жидкого топлива;

- углеродного остатка (кокс);

- газа;

- металлокорда.

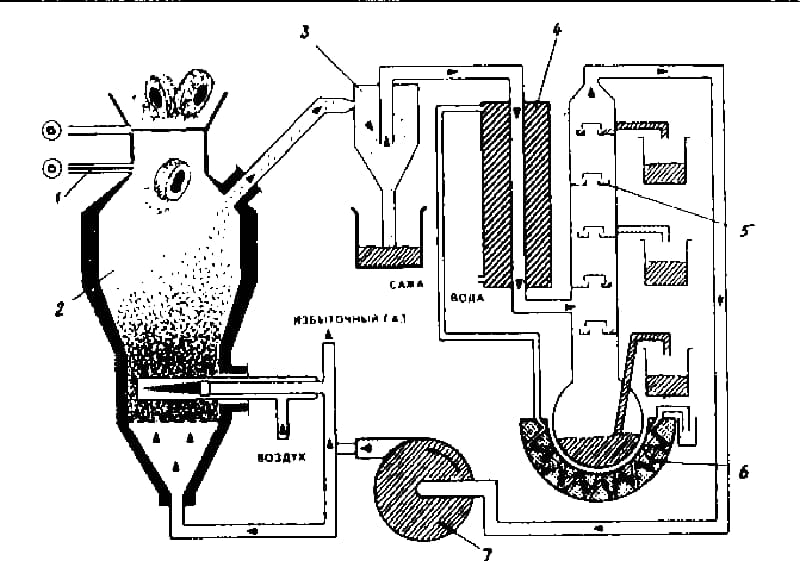

Пиролизные установки по переработке шин в топливо состоят из:

- реторты, в которую загружается утильсырье;

- топочной камеры;

- теплообменника, где газ конденсируется в дизтопливо.

Пиролизное оборудование по переработке транспортных шин в дизельное топливо отличается следуюшими достоинствами:

- Экологичностью (комплектация предусматривает камеру газоочистки).

- Безотходностью (конечные продукты по характеристикам близки к аналогам).

- Низкой энергоемкостью (образующийся газ используется в установке повторно).

- Коммерческой ценностью (продукция востребована).

Оборудование для переработки шин в крошку своими руками

В домашних условиях переработать шины в крошку своими руками можно тремя способами:

- путем дробления резины охлажденной жидким азотом;

- на профессиональном оборудовании;

- на самодельных установках.

Два первых метода дорогие, поэтому лучше сделать дробилку самому. Для этого нужны:

- швеллера для рамы;

- 2 электродвигателя 5 кВт;

- бункер для загрузки утильсырья и лоток для выгрузки готовой продукции;

- устройство для удаления корда;

- решетка для калибровки;

- 2 червячных редуктора.

При конструировании своими руками оборудования для переработки шин в мелкую крошку его производительность доходит до 200 кг в час. Продукт пригоден в хозяйстве и на дачах. Реализовать товар и наладить его сбыт на постоянных условиях не вызовет никаких проблем.

В России количество машин на 1000 жителей постоянно растет. По данным НИИ шинной отрасли почти 1 млн тонн автомобильных шин ежегодно выходят из эксплуатации. Такие тенденции должны способствовать развитию перерабатывающих резину производств при обязательной государственной поддержке, так как отходы не поддаются биоразложению и огнеопасны.

Узнайте еще много нового:

Утилизация покрышек: переработка резиновых старых автопокрышек

Сколько стоит и способы утилизации резины

Бесплатная и платная утилизация шин на заводах и шиномонтаже

Какое бывает и как выбрать оборудование для переработки отходов?

Что такое пиролиз и продукты, получаемые на выходе из пиролизных установок

Что такое боенские отходы, способы их переработки и утилизации

Виды и способы переработки отходов полистирола

Переработка пластика в гранулы: самодельное и заводское оборудование

Оборудование и технология переработки полимерных материалов

Пиролиз мусора и отходов: плюсы и минусы метода

Станки для переработки горбыля и список продукции

Отходы мебели из разнородных материалов: переработка и утилизация

Линии

При налаженном производстве понадобится установить отдельную линию. Комплектация от производителей не сильно отличается:

- используют аппарат при удалении бортовых колец;

- гильйотина нарезает покрышку на ленты;

- станок выжимает металлокорд;

- вальцы занимаются измельчением;

- применяют сепараторы (воздушный и магнитный) для очистки;

- через вибросито делают сортировку и фасуют крошку.

За час перерабатывают от 500 килограммов до тонны. С работой справятся три работника, непроходящие специализированного обучения. Отечественная линия обойдется в 1 миллион 300 тысяч и дойдет до 5 миллионов рублей. Западное оборудование продают от 52 до 75 тысяч долларов.

Организация бизнеса

Рассматривая утилизацию использованных автошин как бизнес, стоит взвесить все плюсы и возможные минусы.

За модель возьмем предлагаемую площадку ALFA TYRE RECYCLING 500 – электромеханическая производственная линия для переработки шин разного диаметра, включая покрышки грузовых автомобилей.

Стоимость оборудования

Стартовый капитал для покупки необходимого оборудования:

| N п./п. | Наименование оборудования, иные расходы | Стоимость, руб |

|---|---|---|

| 1 | Основное оборудование | 11 750 000 |

| 2 | Весы | 20 000 |

| 3 | Мешкоупаковочная машина | 10 000 |

| 4 | Мешки под крошку | 20 000 |

| 5 | Доставка в любой регион России | 100 000 |

| 6 | Установка, монтаж и наладка оборудования | 150 000 |

| 7 | Расходы для старта линии (ключи, масло и т.д.) | 30 000 |

| Итого: | 12 080 000 |

Ниже представлена таблица с наименованием оборудования в рамках линии по переработке шин ATR 500:

| N п./п. | Наименование оборудования | Количество |

|---|---|---|

| 1 | Нож для резки автошин | 1 |

| 2 | Транспортер ленточный | 1 |

| 3 | Первичная система измельчения (шредеры) | 2 |

| 4 | Вентилятор | 3 |

| 5 | Циклоны малые | 2 |

| 6 | Пневмотранспортер | 1 |

| 7 | Сепарация магнитная | 3 |

| 8 | Дробилка | 1 |

| 9 | Сито с виброударом | 2 |

| 10 | Циклоны большие | 1 |

| 11 | Пылесос | 1 |

| 12 | Электрооборудование | 1 |

| 13 | Металлоконструкция | 1 |

| 14 | Транспортер ленточный для корда | 1 |

Немного подробнее об этой линии можно узнать, посмотрев видео:

Стоит обратить внимание и на такие моменты:

- цены на отдельные элементы оборудования необходимо уточнять у продавца (поставщика);

- все обязательства по гарантийному ремонту и условиях его предоставления прописаны в договорах поставки.

Стоимость доставки оборудования по России может колебаться в большую сторону в зависимости от отдаленности региона.

Более подробное описание данной линии здесь.

Можно прицениться по оборудованию и у других поставщиков, например, у этого.

Требования к производственному помещению и складам

Понадобятся площади для:

- размещения оборудования;

- складирования сырья;

- хранения готового продукта.

Для установки линии потребуется как минимум 200 квадратных метров.

Для складирования старых шин и покрышек подойдет уличный неотапливаемый ангар или огороженное место для выгрузки вторсырья.

Покупка необходимых помещений может оказаться неподъемным бременем для начинающего предпринимателя.

Персонал

Рассмотрим количество обслуживающего персонала и ежемесячный фонд заработной платы.

Для бесперебойной работы производственной линии с мощностью выхода готовой продукции (резиновой крошки) 150 тонн/мес. требуется штат около 10 человек.

Примерный фонд ежемесячной оплаты труда — 350 000 руб.

Данные расчеты представлены в виде усредненного плана и могут отличаться в зависимости от региона России.

Другие расходы

Производство будет сопровождаться и другими ежемесячными расходами:

- Покупка упаковочных мешков (тары) под готовую продукцию. Цена мешка 30 кг составит 8 руб, из расчета месячного расхода получаем сумму 4 000 руб.

- Связь – 10 000 руб.

- Непредвиденные расходы – 10 000 руб.

- Средние данные энергопотребления производственной линии, рассчитанные на производство готовой продукции 150 тонн/мес. равны около 100 000 руб/мес.

- Техническое обслуживание – 50 000 руб.

- Отдельной статьей расходов необходимо считать замену режущих элементов (ножей) – 35 000 руб.

- Услуги мусоровозов – 20 000 руб.

Лицензия для приема и утилизации

Вопреки информации на большинстве сайтов, переработка шин как бизнес требует наличия лицензии.

Шины имеют четвертый класс опасности. Согласно законодательству РФ, прием и утилизация данного вида отходов требуют получения лицензии.

Перед подачей документов предприниматель должен иметь:

- производственные площади;

- промышленную площадку с санитарной зоной;

- оборудование;

- разрешения от Росприроднадзопа, Роспотребнадзора, пожарной инспекции.

Стоимость лицензии составляет 7500 рублей, срок ее оформления — 45 рабочих дней. Используя услуги посредников, готовьтесь заплатить в разы больше.

Подсчеты прибыльности

Прибыльность проекта и план получения выручки:

- Готовая продукция в виде резиновых гранул, средняя цена 15 руб/кг. 100 тонн = 1 500 000 руб.

- Корд металлический 30 тонн при цене 3 000 руб/тонна = 90 000 руб.

- Текстиль из расчета получаемого материала 20 тонн и среднерыночной цены 2 000 руб/тонна = 40 000 руб.

Представленный бизнес-план имеет средние расчеты, не учитывает некоторые факторы:

- местоположение;

- территориальную принадлежность;

- наличие рынка сбыта в конкретном регионе.

Его нельзя принимать как формулу, но, даже не смотря на это, выгода очевидна.

При благоприятных условиях окупаемость производства крошки из старых шин произойдет через 1,5-2 года после запуска линии.